2018.5.9

宇宙開発の要に!目指すは金属疲労き裂の自己治癒

早稲田大学 理工学術院 材料力学・材料強度学研究グループ准教授 細井厚志【後編】

ノウハウのないところから金属疲労き裂の治癒技術を確立した、早稲田大学 理工学術院 准教授の細井厚志氏。着実な研究成果により、実用化への道筋も見えてきている。後編では、実験室から旅立つために進めている課題の克服法、そして細井氏が描く未来像に迫った。

強度問題を克服する技術を融合させて実用化へ

【前編】で語られた、金属のき裂を治癒させるメカニズムは、老朽化による日本のインフラ危機を救う可能性、そして活用範囲の広さから、社会貢献度の高さを示してくれた。

※【前編】の記事はこちら

実用化に向けて、開発者の前に横たわる課題。それを克服するためには何が必要で、どのような方法があるのだろうか。研究を進める早稲田大学 理工学術院 材料力学・材料強度学研究グループ准教授の細井厚志氏は言う。

「実用化するためには、修復された金属き裂部の強度を、現状の70%から90%まで上げなければいけないでしょう。そのためには、第一に酸化皮膜をしっかりと除去し、いかにき裂面をきれいにできるかという問題が挙げられます」

-

自身の経験から「まず何事も行動すること」をモットーに、未来の研究者を教育する役割も担う細井氏

細井氏によると、ステンレス鋼の試験片を用いた実験では、加熱する炉内の真空度合いを高めれば高めるほど、き裂接合部の強度が増す結果が出ているそう。そのため、より還元(酸化物から酸素を取り除くこと)反応が進む環境を構築することを重要視している。またその他にも、最近の実験結果で重要性が明らかになった、圧力の存在にも言及する。

「これまでは加熱後に急冷することで、き裂周辺部に熱圧縮応力(応力:外力に対する物体内部の抵抗力)が発生し、き裂面がしっかり閉じると考えられていました。しかしそれよりも、塑性誘起き裂閉口(そせいゆうききれつへいこう)という圧力が修復には重要であることが分かってきたのです」

塑性誘起き裂閉口とは、引っ張られて延びながらちぎれるようにき裂が進んでいったとき、負荷が除かれると、延びた部分がき裂面を押し付け合って、き裂が閉じるという現象を指す。この圧力をうまく利用することで、さらに強度を増すことができると細井氏は考えている。

-

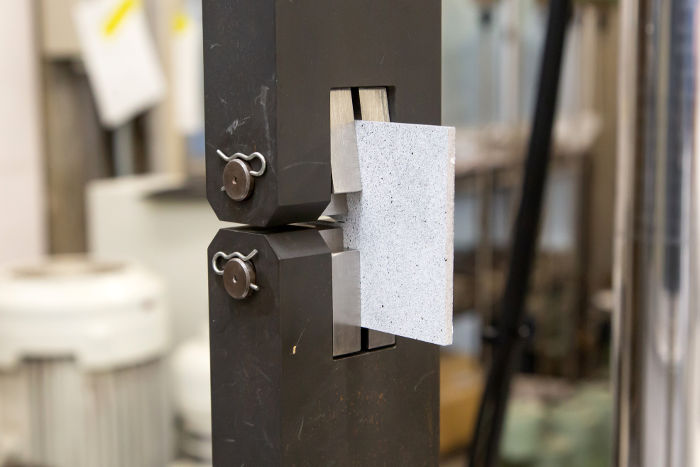

細井氏の実験室内に設置された、材料の強度や破壊靭性(はかいじんせい)を調べるために用いている疲労試験装置

き裂治癒のメカニズムが徐々に解明されることで、着実に課題克服には近づいている。だが現行の手法だけでは、たとえ全ての問題が取り除かれても、それ以上の結果を望むことはできない可能性がある。それは、今の手法だけでは、き裂の修復強度の限界がそもそも80%までしか到達できないかもしれないと分かってきたからだ。細井氏は、既に打開策の模索も開始している。

「私が考えているのは、き裂表面を接合させやすい別種の金属でコーティングする手法です。まず薬品などで一度き裂表面の酸化皮膜をきれいに除去し、その後、金属でコーティングします。そして先述した閉口力や熱処理などを利用すれば、実用化にかなう強度が得られるかもしれません」

まだ金属コーティングの手法は発想段階であるが、別種の金属を複合させることで、従来の強度を超える金属になる可能性もあるのだ。

最初はジェットエンジンの部品?実用化で訪れる未来

着実な研究成果の積み重ねにより、金属疲労き裂の治癒技術は一歩ずつ進展している。では、それらの課題がクリアされて実用化されると、その先にはどんな未来が訪れるのだろうか。

「実用化に望ましいのは、航空機のジェットエンジン部品への適用です。材料とされる耐熱超合金などは、強くて1000℃を超える耐熱性を備えた高価な金属。製造はもちろん、加工や補修にも手間がかかります。ただ、熱処理用の炉内に入る小さい部品ですから、現状の加熱によるアプローチでも問題なく修復できると考えています」

-

疲労試験装置の中央部。稼働する際は金属の試験片を挟み、上下方向に負荷を与えてその性質を調査する

しかし課題もある。航空機整備の現場では、不具合への対応は全てマニュアル化されている場合がほとんど。部品交換や修復手順、方法など万全な安全対策が講じられている。そのため、ただ単に実用化レベルの研究成果を出しているだけではいけないと細井氏は考えている。

「完成されたシステムの中に新しい技術を組み込んでいくには、この治癒技術が市民権を得なければなりません。いくら安全だと言っても、聞いたことも見たこともない技術を信用することはできませんよね。確実に理解してもらえなければ使ってもらえないのです。だからこの技術をもっと皆さんにも知ってもらい、それが安全上問題ないと認めてもらえるように、さまざまなシーンで積極的に成果を出し続けなければならないのです」

-

フライス盤と呼ばれる金属を加工する機械。実験で使用する試験片は、学生たちがここで自作している

終着点は宇宙開発!自己治癒システム完成を目指す

そうした活動を続けていけば、早くて5~10年後の実用化が可能だという。またそれだけでなく、数十年後、さらには数百年後の未来の可能性も語ってくれた。

「今、日本は世界に先駆けてインフラ危機を迎えています。いわば老朽化の先進国です。ここでしっかりとこの技術を確立し、この状況を打破できれば、今後同じような事態を迎えるアジアの国々に対してイニシアチブを取ることができると考えています」

-

金属疲労き裂の修復でイノベーションを目指す細井氏。自身の夢を熱く語ってくれた

細井氏は、その先も見ている。人が手を入れなくともき裂が自己治癒されるシステムの構築だ。そして、そのシステムを宇宙開発に応用させるという夢も教えてくれた。

「宇宙空間では、人の手で構造物を修理するのは大変困難ですし、修理する材料を運ぶにも多大なコストやエネルギー、時間がかかります。人の手がなくても自己治癒する技術があれば、宇宙空間でいつまでも存続する磐石な基盤を築くことができるのではないでしょうか」

細井氏が描く未来からは、日本の外交や宇宙開発におけるイニシアチブ獲得だけでなく、人類全体の永続的な発展に寄与する可能性を感じられる。この技術の向上に期待したい。

-

この記事が気に入ったら

いいね!しよう -

Twitterでフォローしよう

Follow @emira_edit

text:伊佐治 龍 photo:笹沢賢一