2020.12.16

民間プラントでは世界初! 電気抵抗ゼロを可能にする超電導ケーブルの実証実験開始

エネルギーロスを大幅削減! 複雑な工場レイアウトでの導入成功で実用化へ一歩前進

化学の実験でおなじみの液体窒素。日常生活とは無縁のものと思いきや、血液の保存や食品の急速凍結など、実は身近な分野で使用されているケースも少なくない。そうした中、-196℃という特性を生かし、省エネにも役立てようという実験が進められているという。キーワードは「超伝導」。電気抵抗がゼロになる現象のことだ。超伝導と液体窒素の関係、電気抵抗をなくすことで生じるメリットなど、実用化に向けて期待がかかる注目の技術を紹介する。

普及する「低温」、これからの「高温」

開通に向けて工事が進むリニアモーターカー。ここに超伝導という技術が用いられていることをご存じだろうか?

超伝導とは、特定の物質を極めて低い温度まで冷却した際に電気抵抗がゼロになる現象のこと。電気抵抗がなくなることで、通常よりも大きな電流を流せるというメリットがある。

リニアモーターカーの車両には超電導線材で作られたコイルが使用されており、そこに大電流を加えることで強力な磁界が発生。超伝導磁石となる。

走行レーンにあるガイドウェイ(地上と壁面)にも別のコイルが取り付けられており、車両の超伝導磁石と吸引・反発する作用で浮上・走行させる仕組みだ。

-

リニアモーターカーのシステムに欠かせないガイドウェイ。推進コイルと浮上・案内用コイルがあり、超高速でも安定した走りを実現する

(C)barman / PIXTA(ピクスタ)

発見されてから100年以上の歴史を持つ超伝導。しかし、実用化されている例はまだまだ多くない。

その理由は、超伝導現象を引き起こす冷却にある。

超伝導には低温・高温の2種類があり、低温超伝導では-269℃程度に冷却する必要がある。その際には一般的に液体ヘリウムを用いるのだが、世界的に見ても供給量が不足。コストが割高になってしまう点や取り扱いが難しい点などを含め、医療機器のMRIやリニアモーターカーなどのごく一部のみに限られていた。

一方の高温超伝導は約35年前に発見された比較的新しい技術で、-196℃程度の冷却で現象が発生するものを指す。

安価で取り扱いが比較的簡単な液体窒素を冷却媒体に使用できるため、近年の超伝導研究では主戦場となっている。

高温超伝導技術の確立で製品の安定供給を見込んだ各種業界では、モーターや変圧器など、超伝導を取り入れたさまざまな製品の実用化に向けて研究・開発に着手。中でも注目されているのが、送電ロスをゼロにする超電導ケーブルだ。

現在、送電に使われている銅線ケーブルは電気抵抗が生じるため、その電力ロスは約5%にも上ると言われている。仮に電気抵抗がゼロになる超電導ケーブルが実用化されれば、大幅な省エネにつながるという寸法だ。

そうした中、この超電導ケーブルを使った注目の実証実験がことし11月にスタートした。

年間2000万円の削減も可能に?

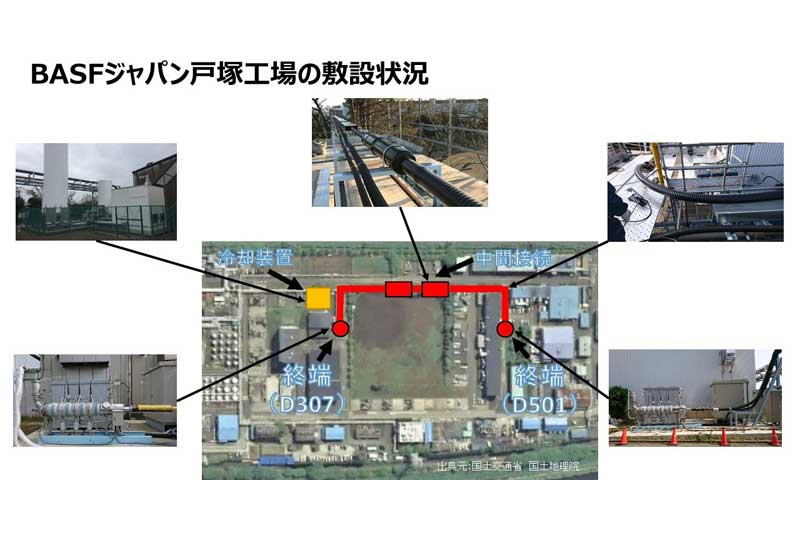

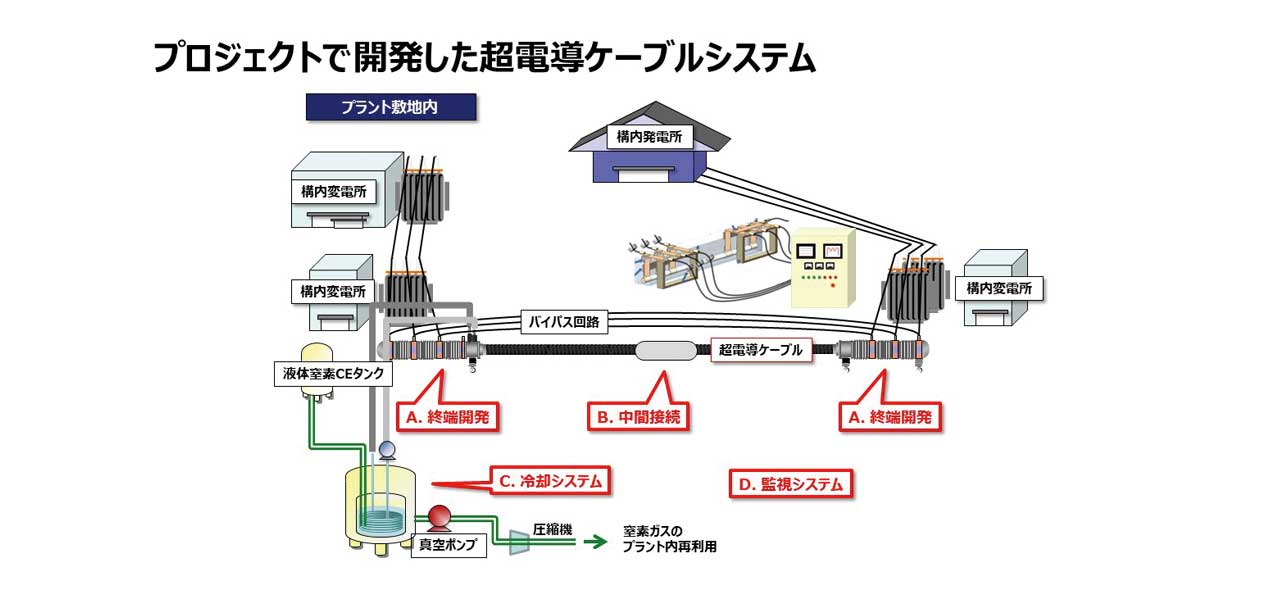

国立研究開発法人新エネルギー・産業技術総合開発機構(以下、NEDO)と昭和電線ケーブルシステム株式会社(以下、CS)、BASFジャパン株式会社が開始したのは、三相同軸超電導ケーブルを使った実証実験。

BASFジャパン(以下、BASF)はドイツに本拠を構える世界最⼤級の総合化学メーカー「BASF SE」の⽇本法⼈。その⼾塚⼯場内に全⻑約200mのケーブルが敷設され、来年9⽉末までの予定で実施される。

-

超電導ケーブル敷設の様子。同ケーブルは長いものを安定して作ることが難しいため、新たに開発したコンパクトな中間接続装置で連結されている

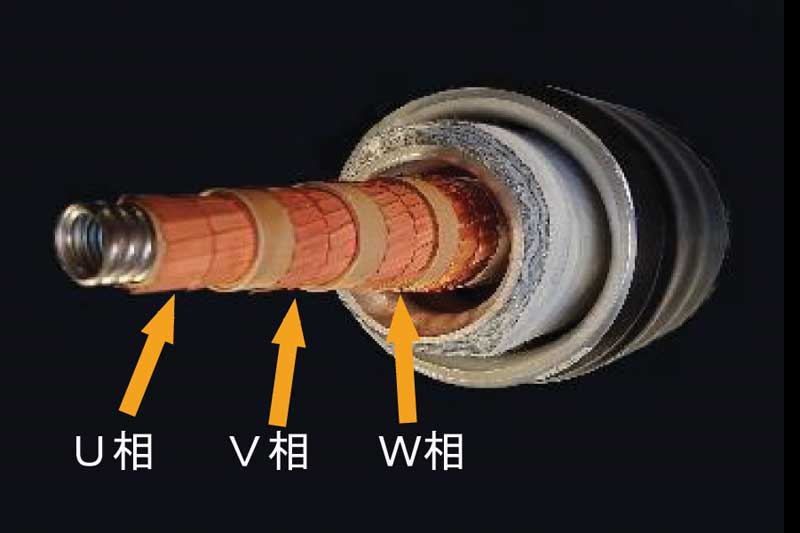

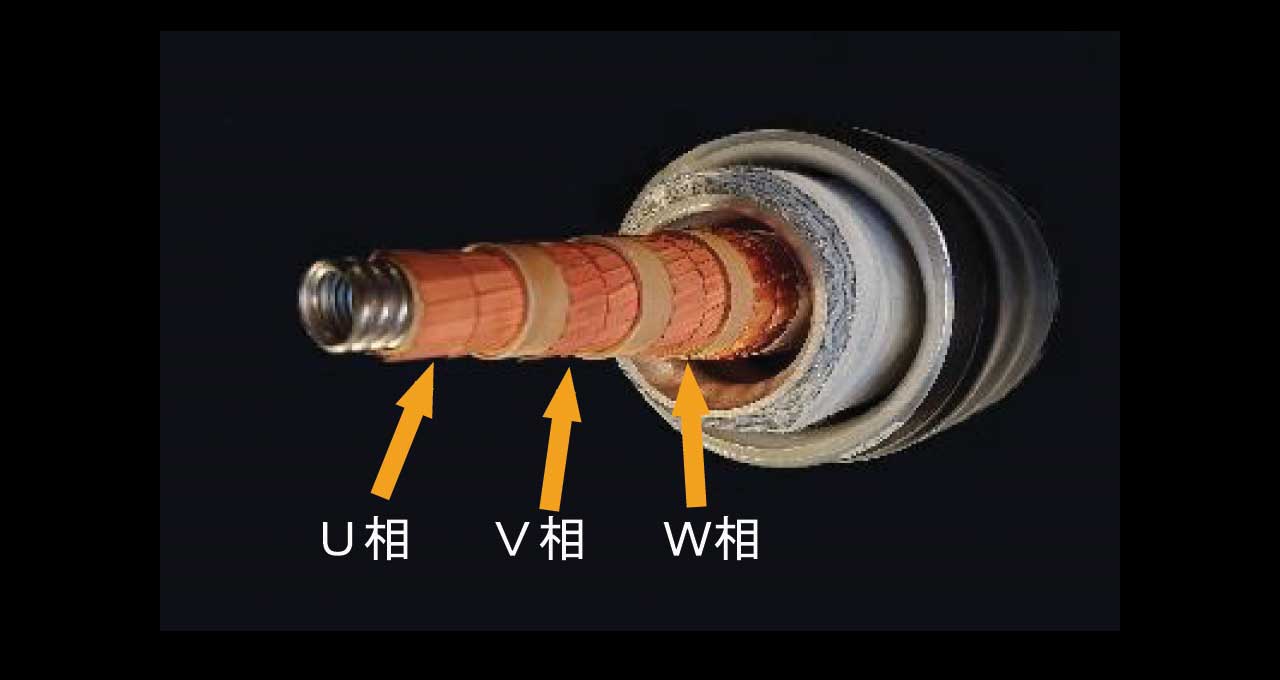

導入された三相同軸超電導ケーブルは、2017年度から2年間のNEDO助成事業でCSが開発したもの。

交流大電力を送るために必要な三相(U相、V相、W相)が、超電導線を撚(よ)り合わせて作られた一つの軸(フォーマ)上に配置されている。

-

三相同軸超電導ケーブルの構造。超電導部には高強度・高電流密度が特徴のイットリウム系超電導線材を使用。各層の間には合成樹脂と紙のラミネート材による絶縁層が形成されている

三相を同軸上にまとめたのは、コスト削減につなげるため。各相が個別に分かれた三相ケーブルではそれぞれの管への冷却が必要となり、使用する液体窒素の量が多くなってしまうという課題があった。

しかし、同軸上にしたことで冷却用の管も一本化。液体窒素量を約1/3にまで減少させることに成功した。また、従来の三相ケーブルの終端と比べて、非常にコンパクトな設計が可能となった点も大きい。

-

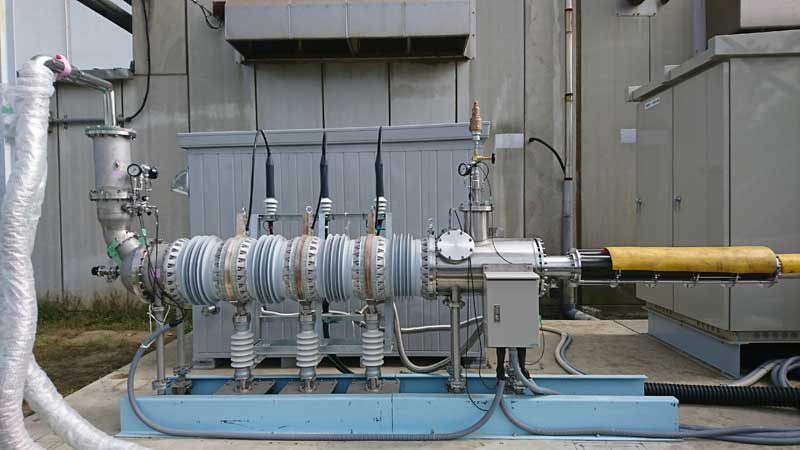

配電変電所横に設置された三相同軸超電導ケーブルの終端。圧力や温度などを計測するセンサーを配置し、一元的に監視するシステムも導入されている

超伝導現象に必要な冷却には、CSと大阪府の総合ガス企業、エア・ウォーター株式会社が共同開発したサブクール式冷却システムを採用。これは、密閉容器にためた液体窒素を減圧し、液体が気体に変わる際の蒸発熱を利用するものだ。

-200℃まで冷却することができ、減圧するために排気した窒素ガスは回収して工場で使用される。

なお、新規に開発した液体窒素ポンプは、連続1万時間稼働する設計に仕上げられているという。

-

今回開発した冷却システム。BASFのような化学工場では液体窒素を大量に保有しているケースが多く、既存の冷却媒体を利用することで低コスト化を実現する狙い

超電導ケーブルを冷却する経路は、フォーマの中を通る内部流路と、超電導導体とそれを保護するコルゲート管との空間である外側流路の2つ。

送電側から受電側までは内部流路、折り返し後の受電側から送電側へは外側流路を使う仕組みで、いったん冷却装置を通って再び送電側に戻る循環経路となっている。

なお、今回の実証実験では既存の工場レイアウトを有効活用するため、200mのケーブルの終端を収めるための建物の建設や地中に埋める工事などは行っていない。

そのため、送電側から出たケーブルは地上高1mから6mの既存ラックに向けて急角度で立ち上がり、受電側で再び1mへと流れ落ちるような設計になっている。

-

約5mの高低差があってもケーブルを敷設できると実証。複雑な工場レイアウトにも対応できることで、実用化へ一歩前進した

これは地上を通るトラックに干渉しないための措置だが、屋外でこのような高低差を2度にわたり上下し、2カ所で曲がりが入る超電導ケーブルを使った民間プラントでの実証実験は世界で初めてとされる。

今回のような超電導ケーブルを30MW以上の大規模電力を使う工場等に敷設した場合、従来のケーブルに比べて電力損失を95%以上抑制することが可能と試算されている。削減できる電気料金は実に年間2000万円以上。日本国内には適用可能な事業所が300カ所程度存在するという。

今回の実証実験で安全性や対候性、コストの算出を継続的に行っていくとする三者。

電気抵抗をゼロにする超電導ケーブルの実用化によって、エネルギーを無駄にしない社会の実現がまた一歩近づいてくるかもしれない。

-

この記事が気に入ったら

いいね!しよう -

Twitterでフォローしよう

Follow @emira_edit

text:佐藤和紀