2023.7.26

トーヨータイヤがサステナブル素材採用タイヤの開発に向けてCO2由来のブタジエンゴムの合成に成功

タイヤ主原料のブタジエンゴムをCO2から合成、サーキュラーエコノミーへ貢献

トーヨータイヤ株式会社は、富山大学との共同研究により、二酸化炭素(CO2)から高収率でブタジエンへ変換する触媒を開発。タイヤの主原料となるブタジエンゴムの合成に成功した。原料を石油由来からCO2由来へ切り替え、持続可能なモビリティ社会の構築に貢献する可能性を持つ、新しい技術について解説する。

(<C>メインおよびカルーセル画像:bee / PIXTA<ピクスタ>)

CO2由来のブタジエンゴムの合成に成功

ナフサ(軽質油)をもとに生成される化学原料のブタジエン。

そのブタジエンを重合(一つの分子を2個以上結合させ、分子量の大きい化合物をつくる化学反応)させることで、タイヤの原材料の一つであるブタジエンゴムが生成される。

タイヤの原材料のうちゴムの使用割合は、天然ゴムが約6割、それ以外の約4割が合成ゴムとされる。その合成ゴムのうち、ブタジエン系ゴムは約3割を占めている。

サーキュラーエコノミー(循環型経済)の実現にさまざまな企業が取り組む昨今、タイヤ業界ではブタジエン系ゴムに関して、石油由来のナフサに代わり天然由来の資源活用を模索する動きが活発化していた。

そのような背景から、トーヨータイヤはブタジエンゴムの生成にCO2を代替原料に適用できないかを課題に、CO2の再資源化を目的とする高性能触媒の開発に取り組んでいた富山大学学術研究部工学系の椿 範立教授と共同研究を行った。

ローコストで触媒を開発、合成時の環境負荷も軽減

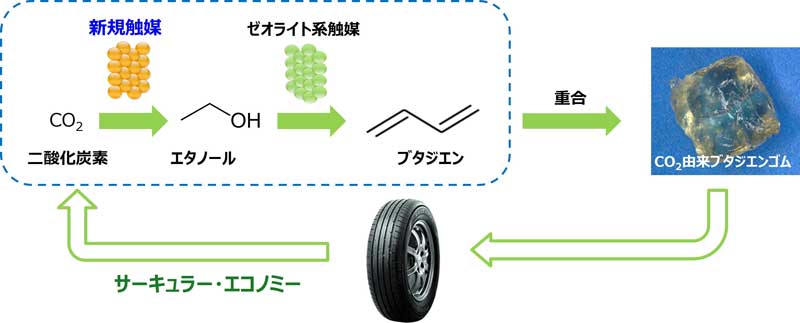

研究では、まずCO2を新規触媒によってエタノールへ変換、さらにエタノールをゼオライト系触媒でブタジエンへと変換させた。

そして、このブタジエンを重合することでCO2由来のブタジエンゴムの合成に成功した。

-

CO2を製品原材料に用いる研究の概念イメージ

資料提供:トーヨータイヤ

触媒による物質変換技術の多くは高価な貴金属が必要とされ、環境負荷やコスト高が問題視されてきた。

富山大学では、持続可能な社会を目指して次世代の物質変換技術を開発する学術的基礎研究、およびその社会実装を目指す応用研究を行うことを目的とし、カーボンニュートラル物質変換研究センターを設置している。

今回のトーヨータイヤと富山大学による技術開発もその活動の一環として、環境負荷を抑え、かつ安価な固体触媒の開発に成功。世界最高レベルの収率も実現した。

CO2を起点とする合成の道筋をつけたことで、従来の方法と比べ生成過程でのCO2排出の抑制に大きな成果が得られたと考えられる。

今後、量産化に向けた触媒システムの開発を進め、2020年代末までに実用化を目指す。

-

生成に成功したCO2由来のブタジエンゴム

画像提供:トーヨータイヤ

トーヨータイヤは今後、リニューアブル材料およびリサイクル材料といったサステナブル素材を使用することで商品の社会循環促進へ生かす検討も進める。

同社は「2030年時点で製品開発におけるサステナブル素材使用率を40%とする」目標を掲げ、今回の新技術を応用推進し、発生する温室効果ガスの低減を図り持続可能なモビリティ社会の実現に貢献していく。

メーカーと大学における量産化を目標とする研究開発とSDGsに向けた取り組み、二者の歩みによるさらなる発展に期待したい。

-

この記事が気に入ったら

いいね!しよう -

Twitterでフォローしよう

Follow @emira_edit

text:木村敬(ウィット)