2021.5.12

自動車内の温度差で発電! ヤマハが熱効率向上につながる熱電発電モジュール販売へ

排気ガスの熱をエネルギーに! 自動車への搭載を可能にした耐久性アップと大型化の成功

ガソリン車やディーゼル車において必ず排出され、地球温暖化の一因にもなっている排気ガス──。そんな厄介者を、自動車で使用される電気のエネルギー源に利用する研究が進められているという。排気ガスと併せて活用するのは、エンジンのオーバーヒートを防ぐための冷却水であり、両者の温度差を利用した熱電発電だ。これまでは難しいとされていた自動車への搭載や、世界最大サイズを実現したヤマハ株式会社製の最新熱電発電モジュールを紹介する。

自動車の性能をアップする可能性大

ことし2月末、日産自動車からエンジンの熱効率50%を実現する技術が発表され、関連業界をにぎわせたのは記憶に新しい。

熱効率とは、燃料が持つエネルギーに対して出力として取り出せる割合のこと。これまでは30%台が平均的とされ、40%を超えるものは世界トップクラスとされていた。つまり、50%はかなりのビッグニュースというわけだ。

熱効率が悪くなってしまう大きな原因は2つ。

エンジンが高速で動くことにより発生する部品間の摩擦損失と、その摩擦熱を冷ますための冷却水や排気ガスとして捨てられる熱損失だ。

摩擦損失は部品の軽量化や形状の改良、使用するオイルの変更などで改善することが可能だが、熱損失については部品改良などとは異なる角度での研究が進められているという。

それが熱電発電だ。

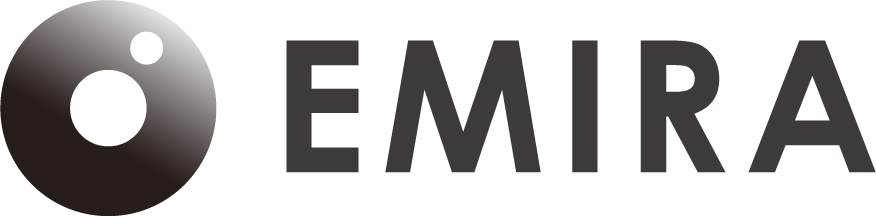

2つの導体(金属)に温度差を与えると熱電変換材料が起電圧を発生させ、電力を生むという特性を持つ熱電発電。熱を電気に変換する現象=ゼーベック効果を用いたものだ。

-

熱電発電モジュールの構造。n型半導体は電子が、p型半導体は正孔(価電子の一部が欠落した穴のようなもの)が熱エネルギーによって流れて発電する

可動部が存在しないことから長期間に亘(わた)って保守点検が不要という特性もあり、かつては人工衛星に多く使われていた熱電発電。

現在は太陽光発電に取って代わられたものの、環境に優しい点に加え未利用エネルギーの活用という側面から、近年はさまざまなシーンでの実用化を目指した研究が激化。普及するIoTへの搭載を前提とした研究も数多く、温度差を生かした身近なエネルギー源の一つとして注目が集まっている。

※IoTへの搭載を目指した熱電発電技術の開発記事

⇒わずかな温度変化で発電OK! IoTを推進させる画期的小型発電デバイスの秘密

一見すると熱効率の向上と熱電発電は結び付かないように思えるが、電気を生むことでオルタネーターの負担を軽減できる点や走行中の電力回生による燃費の向上など、熱効率との関わりは意外と深い。

オルタネーターとは、エンジンの駆動を利用して発電する機械のこと。作られた電気はライトやエアコン、パワーウインドウなど、車のありとあらゆる電力系統に使われていることから、その役割を熱電発電が補助することでエンジンの負担が軽減。熱効率が向上するという仕組みだ。

-

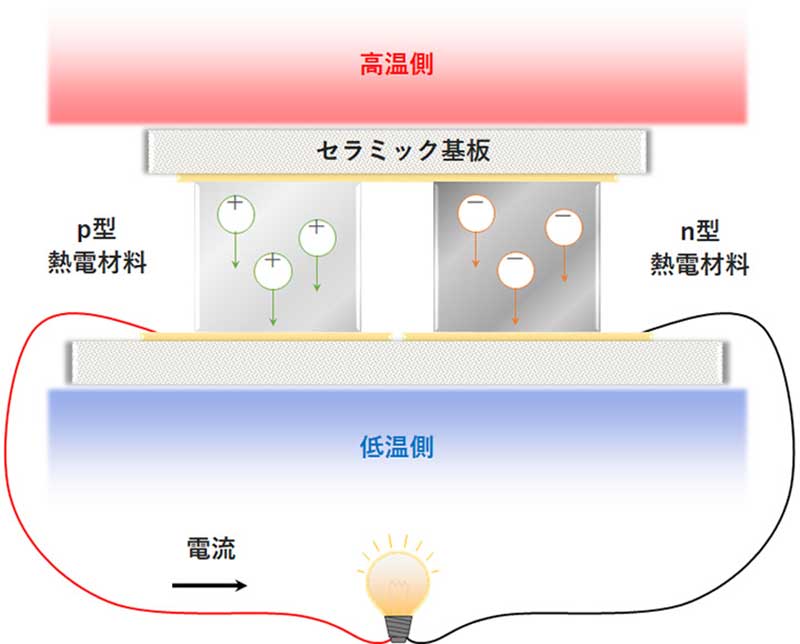

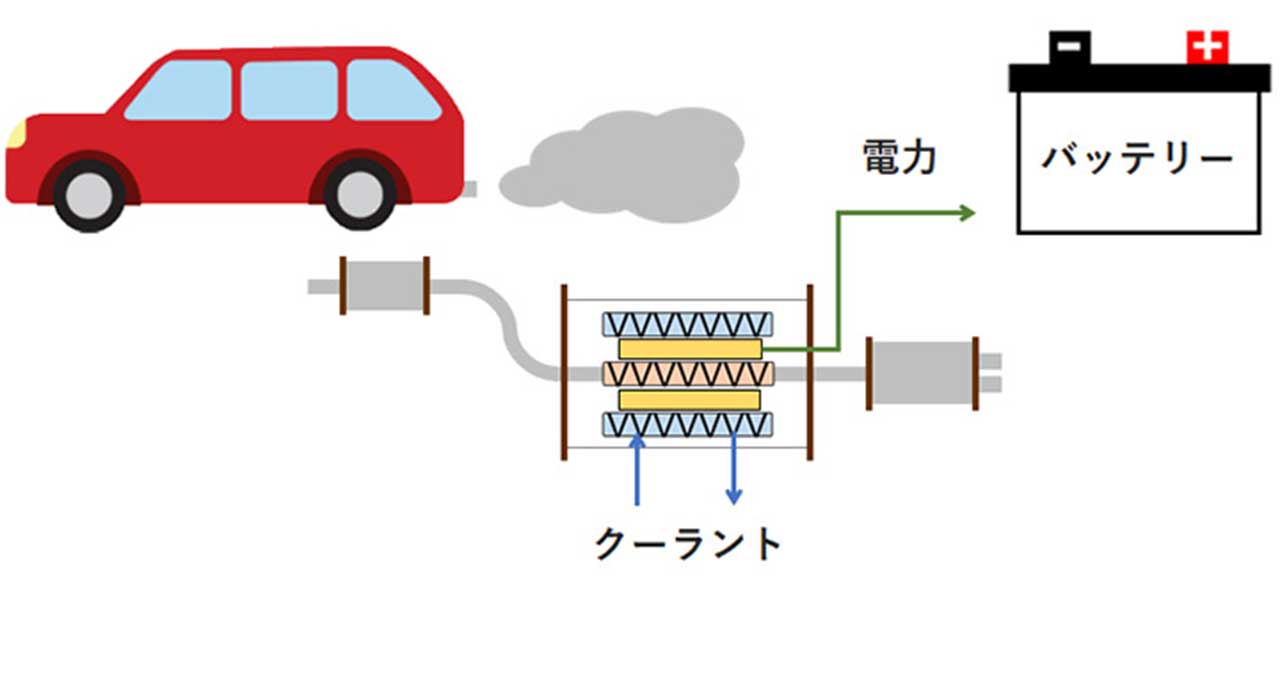

車に熱電発電モジュールを搭載した際の概略図。排気ガスと冷却水の温度差から作られた電気は、バッテリーへと回される

今回、ヤマハ株式会社が開発し、3月からサンプル販売を開始したのは車載用の熱電発電モジュール「YGPX024」。車の排気ガスとクーラント(冷却水)との温度差を活用し発電するものだ。

耐久性の向上で車載を可能に

運転中のエンジンは800℃近くに達する。そこから生じる排気ガスも同様に非常に高温で、アイドリング時には200~300℃、高速走行時には700~800℃になるともいわれている。

一方、エンジンのオーバーヒートを防ぐための冷却水の適性温度は70~95℃。エンジンの熱を冷ますことにより温度が上がった冷却水は、ラジエーターと呼ばれる冷却装置内のチューブへと送られて温度を下げることになる。主に車前方から取り入れた風によって温度を低下させる仕組みのため、運転中は常に適温が保たれるという設計だ。

この両者の温度差を活用しようという熱電発電だが、自動車への搭載を考えた際には耐久性や大きさがネックになっていた。

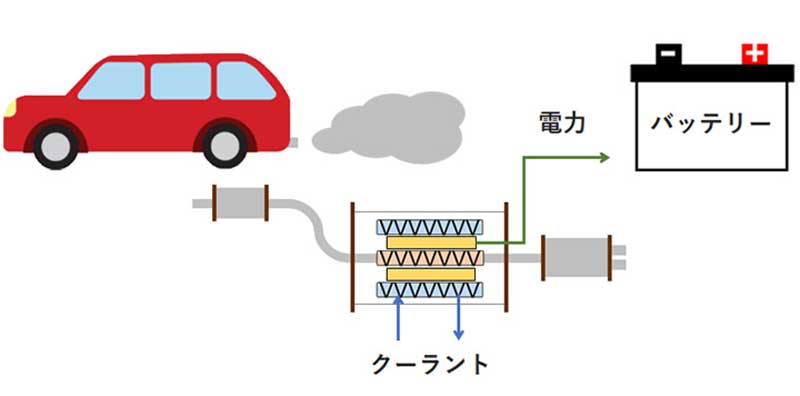

従来の熱電発電モジュールは、2枚のセラミック基板で複数の熱電材料を挟み込むのが基本。しかし、その構造では車載で利用した際、温度差が大き過ぎてモジュールの破損が進んでしまう状態になるのだという。そこでヤマハは、独自の応力緩和構造とステンレスパッケージ封止構造を開発することで、大幅な耐久性の向上に成功。高温かつ、15万kmの走行にも耐えられる堅牢性を確保した。

-

従来の熱電発電モジュールとヤマハが開発した「YGPX024」の違い。それぞれの熱電材料をステンレスの封止構造とすることで、耐久性を高めている

このパッケージ封止構造にすることで酸化や結露への対策も不要に。熱源と冷却面に挟み込み、押圧するだけで発電できるため複雑な搭載作業も軽減する。

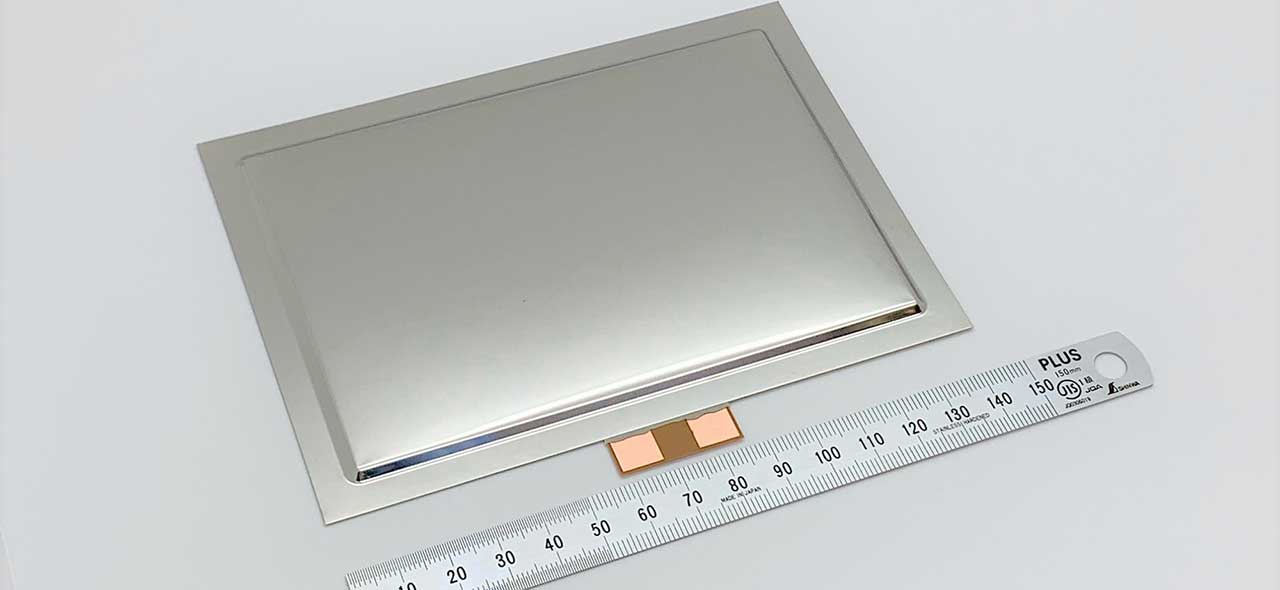

また、高い堅牢性を得たことにより、143×103mmという世界最大級の大型化にも成功。これにより車へのモジュール搭載数を減らすことが可能となるため、熱電発電モジュールを原因とするトラブル減少にもつながると期待されている。

-

熱電発電モジュール「YGPX024」。厚さはわずか2.1mmと非常に薄い

出力も申し分なく、自動車への搭載を想定した温度条件(高温側285℃、低温側100℃)では40Wを実現。

また、温度差が385℃(高温側400℃、低温側15℃)の場合には、1モジュールあたり143Wもの大電力を達成しており、自動車のみならず工場排熱やその他用途への活用も想定しているとのこと。

実際、販売開始後の反響として工場排熱用途での問い合わせも多く寄せられており、国内での潜在的な市場ニーズを感じているという。

車載用のモジュールに関しては、日本と比べて燃費規制が厳しいヨーロッパを先んじてターゲットとしていくとする同社。

原油を掘る井戸(Well)から車の車輪(Wheel)に至るまで、自動車燃料の総合エネルギー効率を意味する「Well to Wheel」の議論も活発化し、完全EV化時代の到来はまだ遠いと考える識者が多いのも事実。また、長期的な視点で見れば、電動化の主役はハイブリッド車両になるのではという見立ても強い。

そうした中、内燃機関を搭載するハイブリッド車両にも規制強化の波が押し寄せると考えられており、同製品はその規制クリアに向けた一助になることが期待されている。

排気ガスから電気を得ることで環境負荷軽減につなげる新たな試みが、より多くの⾞に搭載される日が待ち遠しい。

-

この記事が気に入ったら

いいね!しよう -

Twitterでフォローしよう

Follow @emira_edit

text:佐藤和紀