- TOP

- 特集

- 市場規模拡大が予想される「CFRP」

- 旅客機で培った技術をエアモビリティに応用! 炭素繊維が大空に羽ばたく未来

2022.04.27

旅客機で培った技術をエアモビリティに応用! 炭素繊維が大空に羽ばたく未来

リーディングカンパニー・東レが見据える炭素繊維の可能性

次世代の移動手段として注目されている「空飛ぶクルマ」=UAM(Urban Air Mobility)。世界各国の航空機メーカーや自動車メーカー、ベンチャー企業などが実用機開発を急ぐ中、2020年7月、炭素繊維市場で圧倒的なシェアを持つ東レ株式会社がドイツのUAMトップランナーであるLilium社(以下、リリウム社)と炭素繊維強化プラスチック(CFRP/東レでは同意語の炭素繊維複合材料と称する)の供給契約を結んだ。UAMに代表される次世代モビリティにCFRPを用いる意味、来るべきCFRPの大量生産に向けたプランとは? 同社トレカ事業部門 航空材料事業部長の塚原憲明氏に話を聞いた。

TOP画像:chesky / PIXTA(ピクスタ)

- 第1回

- 第2回

- 第3回旅客機で培った技術をエアモビリティに応用! 炭素繊維が大空に羽ばたく未来

- 「市場規模拡大が予想される「CFRP」」に戻る

ゼロから炭素繊維市場を開拓してきた東レ

東レ株式会社は世界に先駆けて実用的な炭素繊維を開発し、現在まで市場をけん引し続けてきた炭素繊維のリーディングカンパニーだ。その歴史は既に半世紀以上に及んでおり、炭素繊維の歴史=東レの歴史と言っても過言ではない。

1959(昭和34)年、通商産業省工業技術院(現・産業技術総合研究所)の進藤昭男博士がポリアクリロニトリルというアクリル繊維を使ったPAN系*炭素繊維の製造方法に関する特許を出願すると、東レはすぐに市販化に向けた研究開発を開始した。

当時、レーヨン系材料で炭素繊維の製造に先んじていた米国・ユニオンカーバイド社との技術提携を経て、実用的なPAN系炭素繊維の開発に成功。そして、1971(昭和46)年には早くも現在と同じ「トレカ」の製品名で販売を開始している。

1960~70年代にかけて欧米各国は炭素繊維が持つ可能性に期待し、多くのメーカーが開発に取り組んでいた。だが、工業製品としての要件を満たす製品をいち早く開発できたのは、東レをはじめとする日本の合成繊維メーカーだった。以降、日本製の炭素繊維がスポーツ用品から宇宙航空用途、産業用途まで幅広く普及する中でも、東レは世界トップシェアの座を維持し続け、“炭素繊維といえば東レ”といわれるまでに至った。

*アクリル繊維を使った炭素繊維はPAN系とピッチ系に区分さ

-

1971年、東レが世界に先駆けて製品化に成功したPAN系炭素繊維「トレカ」。現在、東レでは航空用途向けの高性能・高品質製品から大量生産に適した低価格製品まで、幅広いラインアップで炭素繊維を供給している

市場が拡大する中でも、大きな牽引力となったのが航空機用途だ。

「トレカの本格生産を開始したわずか数年後の1975(昭和50)年には、ボーイング737の二次構造材(方向舵など)に、1990年にはボーイング777の一次構造材(機体の強度を担う構造部材)に当社製のCFRPが採用されています。50年近くにわたる航空機機体製造の実績こそ、当社の強みと言えるでしょう」と塚原憲明氏は先駆者たちが成した偉業を振り返る。

米国・ボーイング社製や欧州・エアバス社製などの名だたる旅客機は構造部材の多くにCFRPを使用している。その理由はもちろん、炭素繊維が持つ強靭(きょうじん)さと軽さだ。

-

東レ株式会社トレカ事業部門 航空材料事業部長 塚原憲明氏

「炭素繊維は強度が高いもの、弾性率に振ったものなどさまざまな特性が与えられています。航空機に使うCFRPは強度が高いだけでも、弾性率が高いだけでも不十分で、両方のバランスが取れた製品でなければいけません」

質量当たりの強度と弾性率──。すなわち、比強度と比弾性率において、ステンレスやアルミニウムといった金属よりもはるかに優れた特性を持つ炭素繊維。そうした特性はそのままに、エポキシなどの樹脂を母材として成形できるようにしたのがCFRPだった。

2000年代に入ってから開発された中型航空機ボーイング787が航続距離を大幅に伸ばすことができたのは、従来機767よりもCFRPの採用部位を大幅に増やし、軽量化したことが大きな理由だという。軽さと強靭さという工業製品用材料としての強力な武器は、旅客機のように巨大な機体だけでなく、より小型なUAMにおいても当然、有利に働く。

-

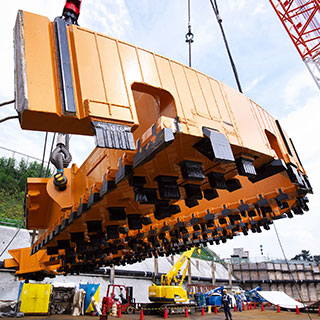

機体の約50%に炭素繊維複合材料を採用し、軽量化を実現したボーイング787

「現在、開発されているUAMのほとんどは推進力に電動モーターを使います。より高性能な駆動用バッテリーの登場が期待されているところですが、リリウム社では2025年の商業運航開始を目指しており、その時点では現状のバッテリー技術を使うことになるでしょう。バッテリーのエネルギーを節約し、航続距離を確保するために、機体の軽量化は必須です」と塚原氏は言う。

UAMメーカー各社は今、一度の充電で飛行できる航続距離を伸ばすことに躍起になっている。リリウム社が現在開発している「リリウム・ジェット」は乗車定員5~7名、航続距離300km程度を想定する。

これは空港から都市の中心部といった比較的短距離の移動にとどまらず、別の都市間への移動も可能になる性能だ。実現すれば、鉄道や自動車、ヘリコプターなどに代わる極めて実用的な移動手段となるだろう。

秒読み段階に入ったUAMの実用化

人を乗せて移動するモビリティであり、しかも空を飛ぶ以上、安全性が特に重要視されることは言うまでもない。

同社のCFRPはこれまで、機体材料に対して定められた強度、耐熱性といった安全に関わるさまざまな要件をクリアしてきた。UAM機体材料の提供においても、そうした実績がものをいう。

「UAMメーカーは今、一日も早いサービス開始に向けて競い合っている段階です。強度や弾性率といった性能面はもちろんですが、これまでに大手航空機メーカーなどの試験をクリアし、既に認定材料となっている点も、UAMメーカー各社から数多く要望をいただいている理由でしょう」と塚原氏は語る。

CFRPを作れるメーカーは他にも存在するが、航空機での実績は東レが世界でトップクラス。サービス開始に向けてスピードが重視されている状況において、他の選択肢はあり得ないということだろう。

UAMの機体にCFRPが適している点としては他にも「腐食せず、耐久性が高いため、メンテナンスにかかるコストや人的エネルギーを大幅に削減できる」「減衰特性にも優れているため、機体やブレードの振動を抑え、快適性、低騒音性をもたらす」などが挙げられる。

炭素繊維はまさに空を飛ぶために生み出されたかのような材料なのだ。

リリウム・ジェットは既に試作機による飛行試験を重ねており、現在は実際に運用する機体へと開発フェーズが移行。順調に進み、航空機としての型式証明を無事に取得できれば、いよいよ運用開始が見えてくる。

競争著しいUAM界隈の中でもリリウム社はかなり先行しているが、今後、他社も負けじと追従してくるに違いない。

例えば、米国のJoby Aviation社(以下、ジョビー社)は2024年から電動垂直離着陸(eVTOL:イーブイトール/electric Vertical Take-Off and Landing)機を利用したモビリティーサービス(エアタクシー)をアメリカの複数都市で開始すると目標を掲げているが、東レグループのToray Advanced Composites社(2018年買収)はジョビー社と長期供給契約を締結している。

UAMの著名な新興企業に採用されている東レのCFRPは、他のUAMメーカーにも広がる可能性が高いだろう。

世界中どこの空でもUAMが見られるように

ここで気になるのが、炭素繊維、CFRPは大量生産に対応できるのかという点だ。

塚原氏は「2020年に発表された海外のレポートによると、UAMは2030年に5000機、2040年に4万5000機、2050年には16万機が世界中で運用されていくと予測されています。もしその予想が現実的だとすれば、これほど速いサイクルで、大量にCFRP製品を提供した経験のある炭素繊維メーカーは世界中どこにも存在せず、当社にとっても大きなチャレンジとなります」と言う。

専用の設備を必要とし、成形にも長い時間がかかる従来の製造方法ではとても対応できそうにない。

しかし、その課題についても、解決の糸口は見えてきている。

これまで航空機に用いるCFRPは、強度面で特に優れた特性を示す熱硬化性樹脂が母材として使われてきたが、UAMの機体材料には今後、熱可塑性樹脂(高温下で軟化し、冷やすと硬化する性質の樹脂)の採用も検討されるだろう。

オートクレーブという窯での加熱処理が欠かせない熱硬化性樹脂に対して、熱可塑性樹脂は成形に要する時間を大幅に短縮し、エネルギー効率よく製造することができる。

同社は2018年に熱可塑性樹脂を用いた炭素繊維基材のグローバルリーディングカンパニーであるオランダのテンカーテ社を買収。その後、販売・製品・技術面における連携を中心として、東レグループとしてのシナジー創出に取り組んでおり、これまでの規模を大きく上回る大量生産に向けた下地作りは既にできている。

「技術革新によって、今では熱硬化性樹脂でも5分程度で硬化が可能となりました。さらに早く、大量に、という場合は、航空機用途の仕様に適合する強度のCFRPを熱可塑性樹脂で作ることもできます」と塚原氏。

求められる仕様に応じて、さまざまな材料、製造方法を提案できる体制は、炭素繊維市場を切り開いてきたパイオニアだからこそ実現したものだろう。

同社が2020年5月に発表した中期経営課題「プロジェクト AP-G 2022」では、UAM用途に向けた事業基盤を戦略的に拡充する方針が打ち出された。

その中ではUAMを含め、風力発電のブレード、EVなど炭素繊維が求められる市場は急速に拡大すると予想されている。

工業製品として優れた機能を有していながら、材料コストや製造コストが高価なために、これまで旅客機やレーシングカー、宇宙分野など一部の用途に限定されてきた炭素繊維。

だが、そんな常識もついに変わり、市井にまで活躍の場が広がっていくだろう。

- 第1回

- 第2回

- 第3回旅客機で培った技術をエアモビリティに応用! 炭素繊維が大空に羽ばたく未来

- 「市場規模拡大が予想される「CFRP」」に戻る

-

この記事が気に入ったら

いいね!しよう -

Twitterでフォローしよう

Follow @emira_edit

- TOP

- 特集

- 市場規模拡大が予想される「CFRP」

- 旅客機で培った技術をエアモビリティに応用! 炭素繊維が大空に羽ばたく未来