2020.5.20

ごみを丸ごとエタノールに変換! 世界初技術の本格導入で脱原油を目指せ

分別なしでOK! 身の回りの可燃性ごみが微生物の力でプラスチック用の資源に

深刻さを増す日本のごみ事情。環境省は2040年には最終処分場(埋立地)がいっぱいになると試算しており、資源循環型社会の実現に向けて転換を余儀なくされている。そうした中、ごみを分解してエタノールを作る技術が実用化に向けて動き始めたという。ごみの埋め立て量やCO2排出量が減るのはもちろん、製造されたエタノールがプラスチックの原料になることから、石油の使用量を減らすことまで期待されている近未来の技術を紹介する。

プラスチックは石油からでなくても作れるという事実

ことし7月1日から義務化されるレジ袋の有料化。

これは、政府が昨年5月に策定した「プラスチック資源循環戦略」に基づく施策の一つだ。間近に迫る施行に向け、専用のWebサイトや掲示用ポスターが作られるなど、かなり力を入れていることが見て取れる。

-

レジ袋有料化義務化に伴い制作された専用のバナー。これまでは事業者ごとに委ねられていたが、7月からは完全に有料化される

プラスチック資源循環戦略では、「3R+Renewable」が基本原則と明記されている。すでに浸透した3R=Recycle(リサイクル)、Reduce(リデュース)、Reuse(リユース)に加え、再生可能を意味するリニューアブルが付け加えられたのが印象的だ。

これは、バイオマスプラスチックといった再生可能な有機資源(トウモロコシやサトウキビなど)から作られるものなどを指し、石油資源からの脱却を意識づけする意味合いが強い。

そうした中、脱石油が飛躍的に進むかもしれない技術が注目されている。

大阪に本社を構える樹脂加工メーカー・積水化学工業株式会社とアメリカのスタートアップ企業・LanzaTech(ランザテック)社が共同開発したのは、微生物触媒を活用して可燃性ごみからエタノールを作り出す技術だ。

※2018年1月時点における開発状況の記事「ごみの“都市油田化”!ごみからエタノールを生成する新技術を日本企業が開発」

ことし4月には、積水化学工業と官民ファンドのINCJが合弁会社・積水バイオリファイナリーを設立し、同技術の事業化に向けて本格的に始動した。

同社は岩手県久慈市に実証プラントを建設し、2021年度末に稼働を開始する予定。1日約20tのごみを譲り受け、分別することなくエタノールを生産する計画だ。ちなみに、20tのごみというのは、一般的なごみ処理施設が処理する量の1/10程度だという。

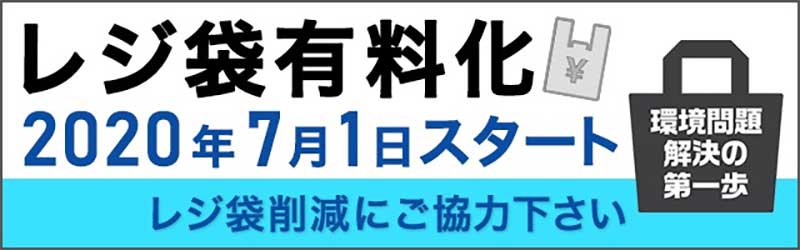

プラスチックの原料が石油というのは知る人も多いと思うが、エタノールと脱石油を結びつけるためには、プラスチックの製造工程を理解しておく必要がある。

まず原油から石油が精製され、そこからガソリンやナフサ(粗製ガソリン)、軽油などに分けられる。次にナフサから作られるのがエチレンやプロピレンといった物質で、それらを基にプラスチックが製造される。

-

石油化学製品がどのように作られるかを表した図。いかに日常生活で石油に依存しているかが分かる

出典:石油化学工業協会

そのうちの一つエチレンは、エタノールの脱水反応からも作ることが可能なため、可燃性ごみからエタノールを生成することができれば、プラスチック製造に必要な石油を削減できるということだ。

日本各地のごみ処理施設への普及が目標

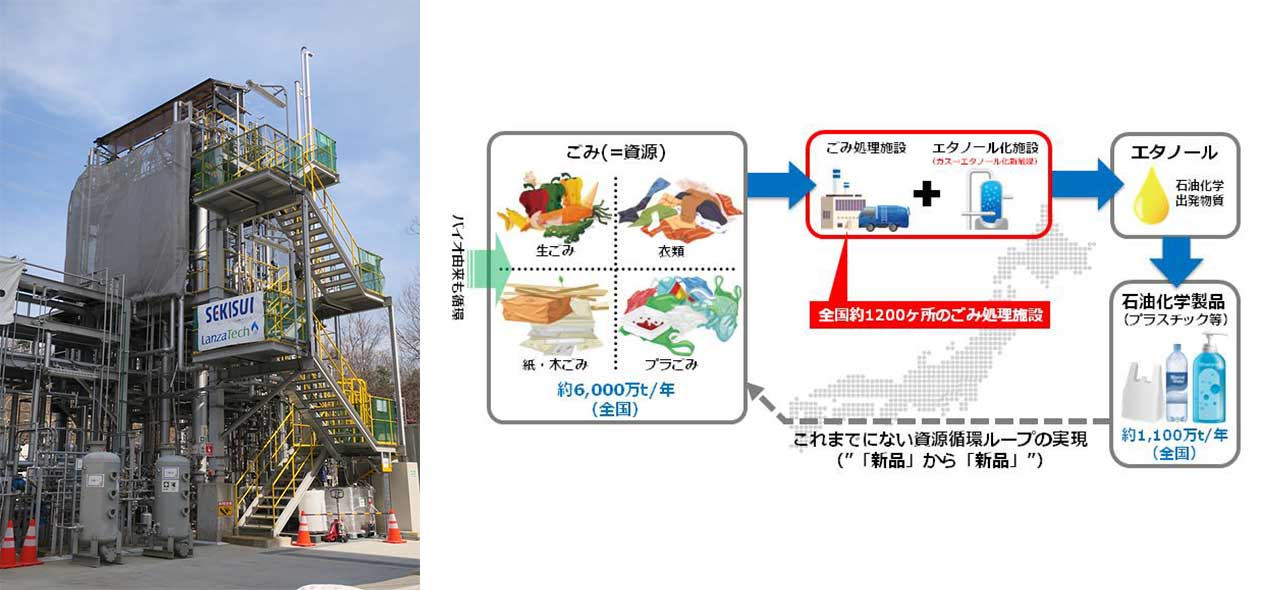

日本でプラスチックを生産するために使用される化石資源は年間約3000万tで、そのエネルギー量はカロリー換算すると約150兆kcalと言われている。

一方、国内で排出される可燃性ごみは年間約6000万t、約200兆kcalと上述の資源量を大きく上回るにもかかわらず、その多くは焼却・埋め立て処分されているのが実情だ。

ここに着目した積水化学工業は、協力を仰いだ民間のごみ処理施設の構内にパイロットプラントを建設。LanzaTech社との3年にわたる共同研究の末、可燃性ごみをエタノールに変換する技術を2017年12月に世界で初めて確立した。

-

埼玉県寄居町のオリックス資源循環株式会社内に造られたパイロットプラント。ここに集まる実際のごみを原料に試験を繰り返した

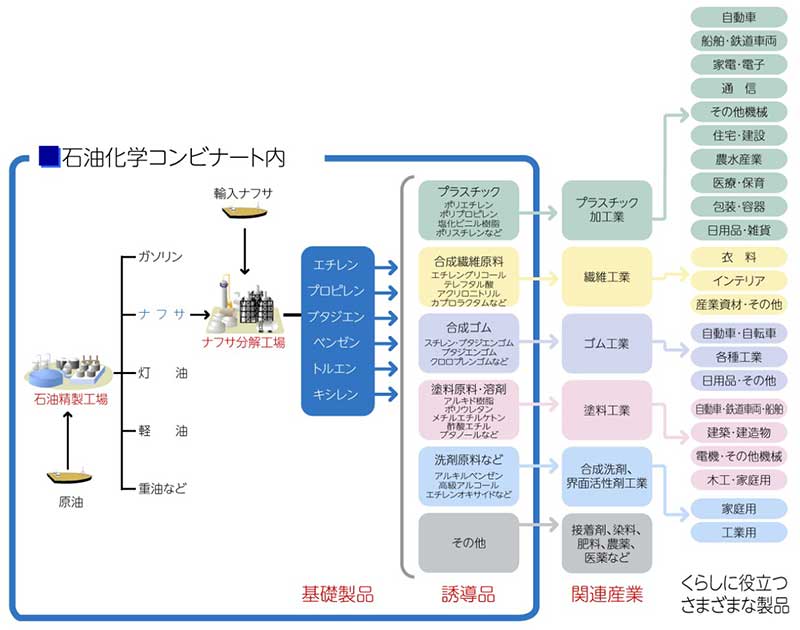

エタノールを作る上でまず⾏われるのが、ごみを低酸素状態で分⼦レベルにまで分解するガス化の⼯程だ。

これはオリックス資源循環で従来から行われている処理工程であり、このガスを積水化学工業が譲り受け、併設したパイロットプラントに供給する流れとなっている。

しかし、このガスにはエタノール生成に必要な一酸化炭素と水素以外の不純物である夾雑(きょうざつ)物質が多く含まれており、そのままでは使用することができなかったという。

そこで、ガスに含まれる約400種類もの夾雑物質を特定し、徹底的に除去・精製する技術を独⾃に開発。これにより、熱や圧⼒を加えることなく、LanzaTech社が保有する微⽣物の⼒で一酸化炭素と水素からエタノールを生成する技術を作り上げた。

また、エタノールの生産性を上げるためには、ごみに含まれる成分や組成が⼤きく変動してしまうことも障害となった。

そのため、ごみの組成変動に応じて微生物の生育状態を調整し、活性を一定に維持することにも着手。培養コントロールを行うことで大変動にも対応することができるようになり、実用化への道を開いた。

-

原生微生物の10倍以上の反応速度を有するLanzaTech社の微生物を用いることで、工業レベルに十分な生産速度を実現した

この可燃性ごみから作られたエタノールの濃度は99.5%で、JAAS(一般社団法人アルコール協会)規格の必要品質をクリア。そのため、一般的に販売されているものと同等に使用することが可能だ。

今後は、久慈市の実証プラントで製造したエタノールを提供し、さまざまな製品・事業の検証を行ってもらうことを計画している積水バイオリファイナリー。

ごみを原料とするサーキュラーエコノミーの確立により、新たな化石資源の使用量やごみを焼却する際のCO2排出量が削減できるため、環境負荷軽減に興味を持つ企業や⾃治体から関⼼が寄せられることは必⾄だ。

-

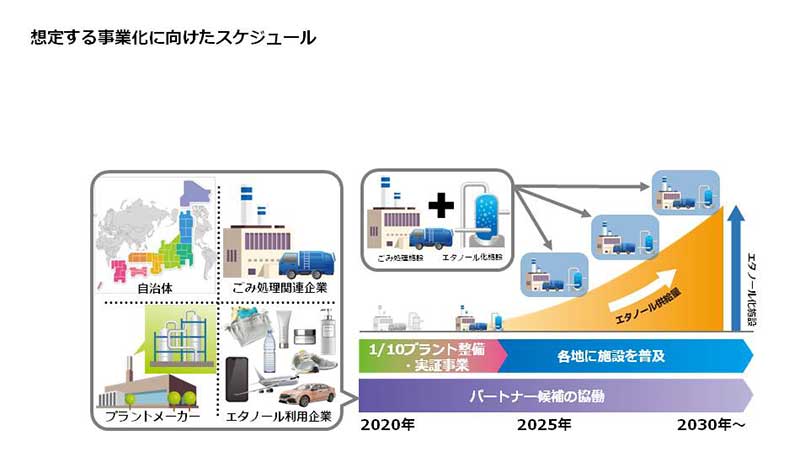

まずは久慈市の実証プラントでエタノールを生産。そこから、全国のごみ処理施設へ波及させていくイメージ

2025年度に本格事業化を目指す同社。

日本各地のごみ処理施設にエタノール化施設が付随し、可燃性ごみから作られたエタノールの供給量が増えることで、脱石油化が実現する未来はすぐそこまで近づいているのかもしれない。

-

この記事が気に入ったら

いいね!しよう -

Twitterでフォローしよう

Follow @emira_edit

text:佐藤和紀