2019.3.29

全固体電池の実用化に向けた大きな一歩! 電極界面抵抗の謎を解き明かした

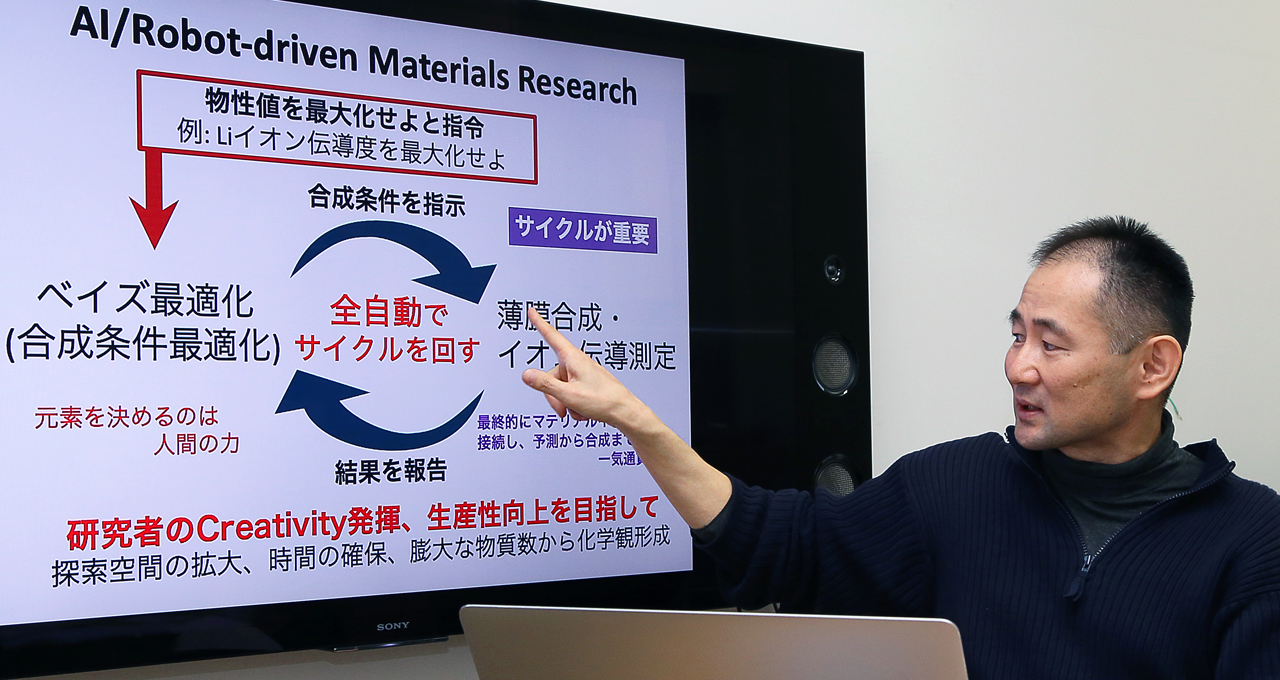

東京工業大学 物質理工学院 応用化学系 一杉太郎教授【前編】

現在広く普及しているリチウムイオン電池の性能を大きく上回る、次世代の電池として産業界から期待が寄せられている全固体電池。しかし、現状では実用化までの道のりはまだ遠く、技術的に超えるべきハードルが残っている。そんな中、大きな課題の一つである“電極表面の界面抵抗を飛躍的に下げることに成功した”という研究成果が発表され、話題を呼んでいる。その研究グループを率いる東京工業大学の一杉(ひとすぎ)太郎教授に話を聞いた。

固体電解質材料と電極界面、実用化に向けた二つの鍵

スマートフォンやタブレットPC、ハイブリッド車(Hybrid Vehicle<HV>)といったプロダクトを生み出し、私たちのライフスタイルを大きく変えたリチウムイオン電池──。

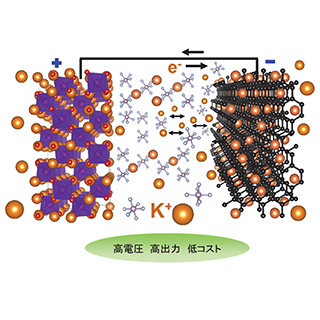

全固体電池はその電解質を液体から固体に変えることで、さらなる高エネルギー密度・高電圧・高容量化を可能にする技術だ。そして液体リチウムイオン電池のような可燃性の有機溶剤を電解質に使わないため、発火・爆発のリスクが少なく、安全回路も最小限でよい。

つまり、これまでのリチウムイオン電池よりも圧倒的に安全で高出力、コンパクトな次世代の電池ということになる。

「全固体電池の技術が完成すれば、電池の持続時間を既存の液体リチウムイオン電池よりもさらに長くし、加えて急速充電を実現することも夢ではないでしょう。技術革新によって新たなデバイスが生み出され、われわれの生活にも変化をもたらすことは間違いありません」

そう語るのは、東京工業大学物質理工学院の一杉太郎教授。全固体電池の界面抵抗研究における第一人者だ。

-

研究者となる以前は、一般企業で研究開発に携わっていた経歴も持つ一杉教授

現在、全固体電池実用化に向けた大きな課題と言われているのは、主に2つ。

一つは“固体電解質材料を何にするか”。

その分野では、同じく東京工業大学の菅野了次教授率いる研究グループが2017年夏、従来の液体電解質に匹敵するイオン伝導率(電気の流れやすさ)を持つ新たな固体電解質材料を発見するなど、日進月歩の勢いで研究が進められている。また先日、TDKと日立造船から小型製品の量産化計画も発表された。

※新たな固体電解質材料の開発を進める東京工業大学 菅野教授の記事はこちら

もう一つの大きな課題が、一杉教授が専門とする“固体電解質と電極間の界面抵抗をいかに下げるか”だ。

固体電解質と電極の間でイオンをやりとりする際の抵抗が大きく、急速充放電できないことが大問題だった。たとえイオン伝導性が高い固体電解質と電極材料が開発されても、それらが接する界面での抵抗が高ければ、高速充放電を可能とするような高性能全固体電池を作ることはできない。

「これまでは“技術的に界面抵抗を小さくできなかった”というだけでなく、なぜ抵抗が大きいのかも明らかではなかったのです。私たちはこれまで培ってきたアトムエンジニアリングとエピタキシャル薄膜の知見を元に、極めて界面抵抗が小さい固体電解質・電極界面を作ることに成功した上で、界面抵抗を決定づけるメカニズムの解明に近づくことができました」

原子一つをつまんで動かす! アトムエンジニアリングの妙技

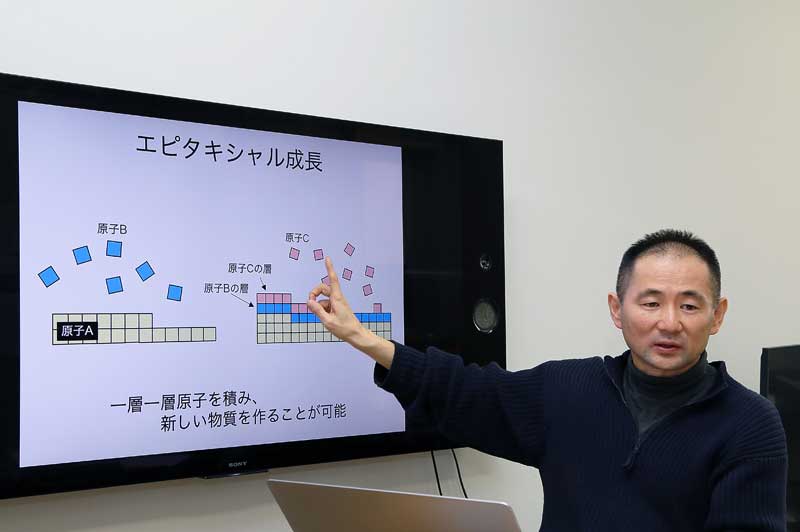

エピタキシャル薄膜とは、基板の上に成長させた薄膜のこと。下地の基板と薄膜の結晶方位が美しくそろっていることが特徴となっている。

発光ダイオードやトランジスターなど、現代の化合物半導体分野では欠かせない技術だ。

-

原子を一つずつ積み上げて作られるエピタキシャル薄膜の成長について解説してくれた

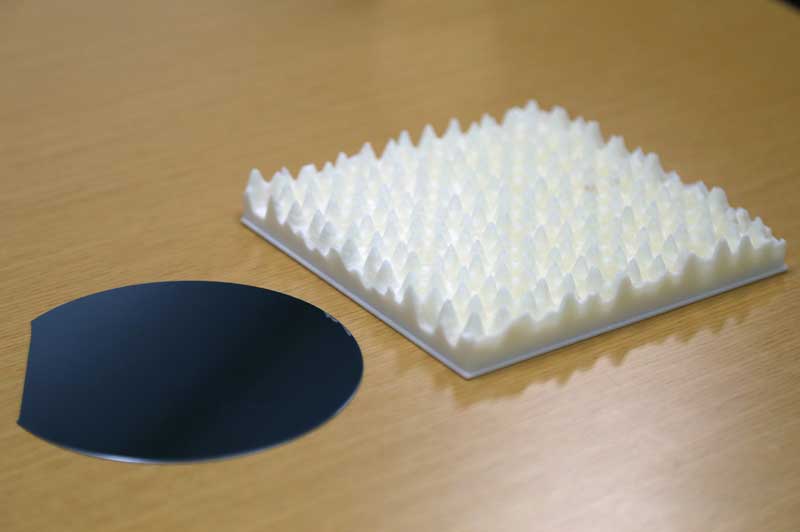

「原子を触ったことがありますか?」と言いながら一杉教授が取り出してきたのは、電子顕微鏡で実際に見たシリコン原子の結晶構造を3Dプリンターで出力したという模型。原子一つ一つが、まるで建造物のように美しく配置されている。

「現代の技術ではこれら電子を一つ一つ見ることができ、さらに原子一つをつまんで移動し、物質を製造することが可能になっているのです」

-

半導体素子を作るための材料として用いられるシリコンウェハー(左)と、その表面であるシリコン原子の結晶構造を電子顕微鏡で観察し、3Dプリンターで出力したもの(右)

われわれ一般人にはにわかに信じがたいが、現在では原子レベルで物作りが可能。最先端の薄膜合成技術でも、原子レベルで制御してエピタキシャル薄膜を作ることができるという。

それらの技術を総称して、アトムエンジニアリングと呼ばれている。

しかし、これまで電気化学の分野で行われてきた全固体電池研究ではアトムエンジニアリングの考え方が導入されておらず、界面の構造や接合面積などが規定されていない粒状(バルクタイプ)の材料を使っていたために、イオン伝導性を正しく評価することができなかった。

そこで一杉教授らの研究グループはまず、専門分野である固体物理、固体化学の研究を土台としたアトムエンジニアリングを駆使しながらエピタキシャル薄膜を作製。

接合面積や結晶構造をきれいに規定した材料を用いることにより、界面におけるリチウムの動きを定量的に計測することに成功した。

-

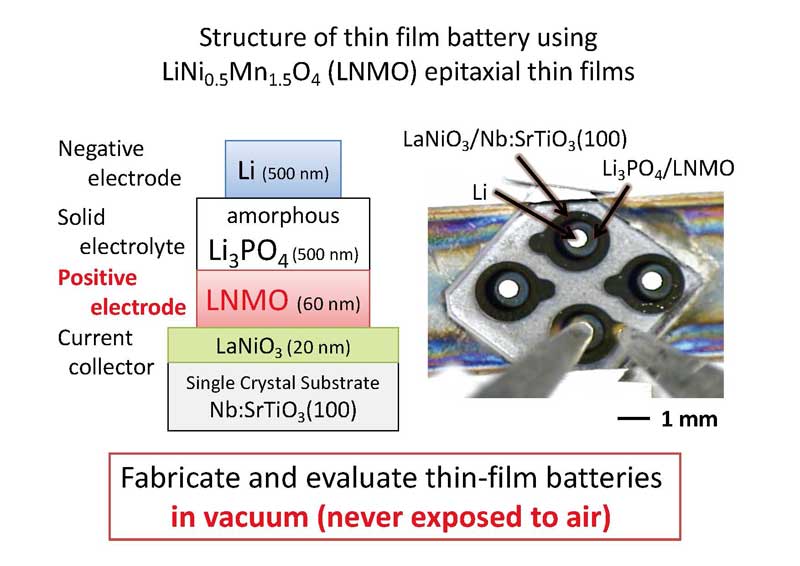

実験で使用した全固体電池の概略図(左)と実際の画像(右)。正極材料としてリチウムニッケルマンガン複合酸化物(LNMO)を、固体電解質としてリン酸リチウム(Li3PO4)を、負極としてリチウム(Li)が用いられている

固体電解質にリン酸リチウム(Li3PO4)を、正極材料に上図のリチウムニッケルマンガン複合酸化物(LNMO)を用いた電池において、固体電解質と正極の界面抵抗を計測したところ、良好な界面では抵抗が5.5Ωcm2という極めて低い値となることを見いだした。

この結果は今までのバルクタイプを用いていた全固体電池と比べて約40分の1と極めて低いだけでなく、液体リチウムイオン電池と比べても約6分の1という極めて優秀な値。あくまで実験段階だが、将来における高速充放電の可能性を飛躍的に広げたといえる。

-

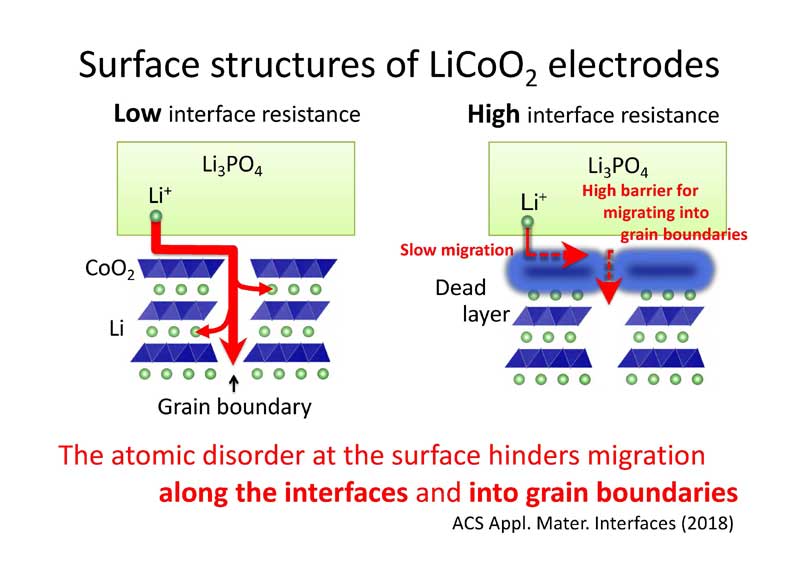

エピタキシャル薄膜内(濃い青の帯)でのリチウムイオンの移動を表したもの。リチウムイオンは薄膜に平行な内面方向にのみ移動することができ、薄膜に対して垂直に形成される結晶粒界が薄膜内部への通り道となる。左が抵抗が少ない良好な状態で、右が高抵抗になる層が存在する状態

界面抵抗に影響を与える要素が次々と明らかに

「全固体電池はこれから実用化に向けてさまざまな課題が生まれてくると想像されますが、今回の研究成果は“まずここをクリアしなければ一切前に進めない”という、大きな課題を乗り越えることができたということです。“界面抵抗の低い電極を作ることができた”というだけでなく、“どのような理屈で抵抗が低くなったのか”を説明できるようになりました。

実際に製品を開発する技術者にとっては“到達すべきゴールが初めて見えた”ということで、大きな前進といって良いでしょう」

また、他の実験では電極を製造する工程で、大気にさらすと抵抗が大きくなってしまう現象についても分析。大気中に含まれる気体のうちどれが原因なのかを一つ一つ検証していったところ、電極表面に付く水が原因であることを明らかにした。

さらに水が付くことでいったん悪くなった性能が、アニール処理(熱処理)を行うことで回復することも判明。ほんの数カ月の期間にも、次々と新しい事実を解き明かしている。

「性能が良くない電池を改善していくのが一般的な研究開発プロセスですが、私たちが行っているアプローチは全く逆。最初に完璧なものを作り、そこに一つずつ要素を加えていって、それが良い効果をもたらすのか、あるいは悪い結果をもたらすのかについて検証していきます」

これまでとは全く異なるアプローチで、全固体電池の実用化に貢献する研究成果を上げてきた一杉教授。後編では、そうした飛躍的な成果をもたらすための考え方、独創的な実験設備に迫る。

<2019年4月2日(火)配信の【後編】に続く>

全固体電池開発の新たな視点と唯一無二の実証実験設備に迫る

-

この記事が気に入ったら

いいね!しよう -

Twitterでフォローしよう

Follow @emira_edit

text:田端邦彦 photo:安藤康之