2019.11.15

世界で初めて工場実証に成功! 国産100%の資源・石灰を用いた蓄熱システム

CO2排出量8割カットを達成! 化石燃料からの脱却に向けた新たな取り組み

これからの季節に活躍する灯油や車のガソリン、火力発電の石油など、日常生活と深い関わりを持つ化石燃料。日本はそれらの資源に乏しく輸入に頼る部分が多いわけだが、国産100%の資源・石灰が代用品になる可能性を秘めているという。愛知県東海市に本社を構える愛知製鋼株式会社らが進めるのは、石灰を主原料とした蓄熱材の開発。工場排熱を蓄えて利用することで、コストを抑えて地球温暖化抑制にもつなげるという最新の研究を紹介する。

INDEX

化石燃料への高い依存度

9.6%──。

これは、資源エネルギー庁が発表している日本のエネルギー自給率(2017年)だ。

国際エネルギー機関(IEA)の調査(2017年)によると、経済開発協力機構(OECD)に加盟する35カ国の中でエネルギー自給率1位はノルウェーの792.6%。以下、306.0%のオーストラリア、173.9%のカナダと続き、日本は韓国に次ぐ34位だ。

エネルギー自給率が低いと必然的に他国の資源に依存しなくてはならず、国際情勢の影響を受けて安定確保が難しくなることが懸念されている。

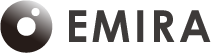

2018年のデータをみると、原油や石炭はその99%以上を輸入に頼っており、液化天然ガス(LNG)も97.5%。LNGは多くの国から分散して輸入することでリスクヘッジにつなげているが、原油は中東、石炭はオーストラリアへの依存度が極端に高い。特に中東では情勢が不安定な国も多く、つい先日サウジアラビアの国有石油会社の施設が攻撃を受けて爆発・炎上したのは記憶に新しい。

-

日本の化石燃料輸入先を表した図。もし中東で紛争が発生した場合、原油の輸入が困難になることが想定される

出典:貿易統計

このように資源が乏しいとされる日本だが、自給率100%を誇る資源がある。

それが石灰だ。

大分県や山口県、滋賀県などを中心に国内で年間約1.7億t生産されている石灰石は、その約半分がセメント用の資材として用いられている。また、コンクリートや紙などの一部原料としても使われるほか、パンやこんにゃくといった食品に添加されていることは意外と知られていない。

ちなみに、グラウンドに白線を引くために使われていた、あの白い粉も石灰だ。昔は消石灰(水酸化カルシウム)が主に使われていたが、強いアルカリ性のため肌荒れや目に入った場合の健康被害が報告され、現在ではより安全性の高い石灰の一種・炭酸カルシウムが使用されている。

このように主な利用例を見るとエネルギーとは無関係に思える石灰だが、その特性を生かした蓄熱分野での研究が進められているという。

石灰が持つ特性、蓄熱と放熱

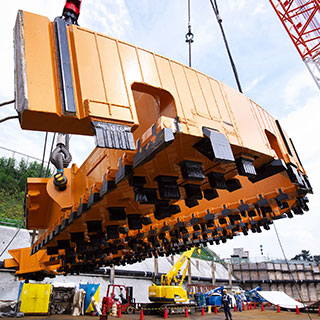

ことし10月、トヨタグループ唯一の素材メーカー・愛知製鋼株式会社(愛知県)で行われたのは、カルシウム系蓄熱材を用いた世界初の実証実験だ。

実験に使用したのは、株式会社豊田中央研究所(愛知県)が基礎技術を研究し、近江鉱業株式会社(滋賀県)が成形技術の構築を担当した石灰が主原料の蓄熱材。少量の粘土鉱物を混ぜて高密度で成形・結着させ、プレート状に仕上げたものだ。

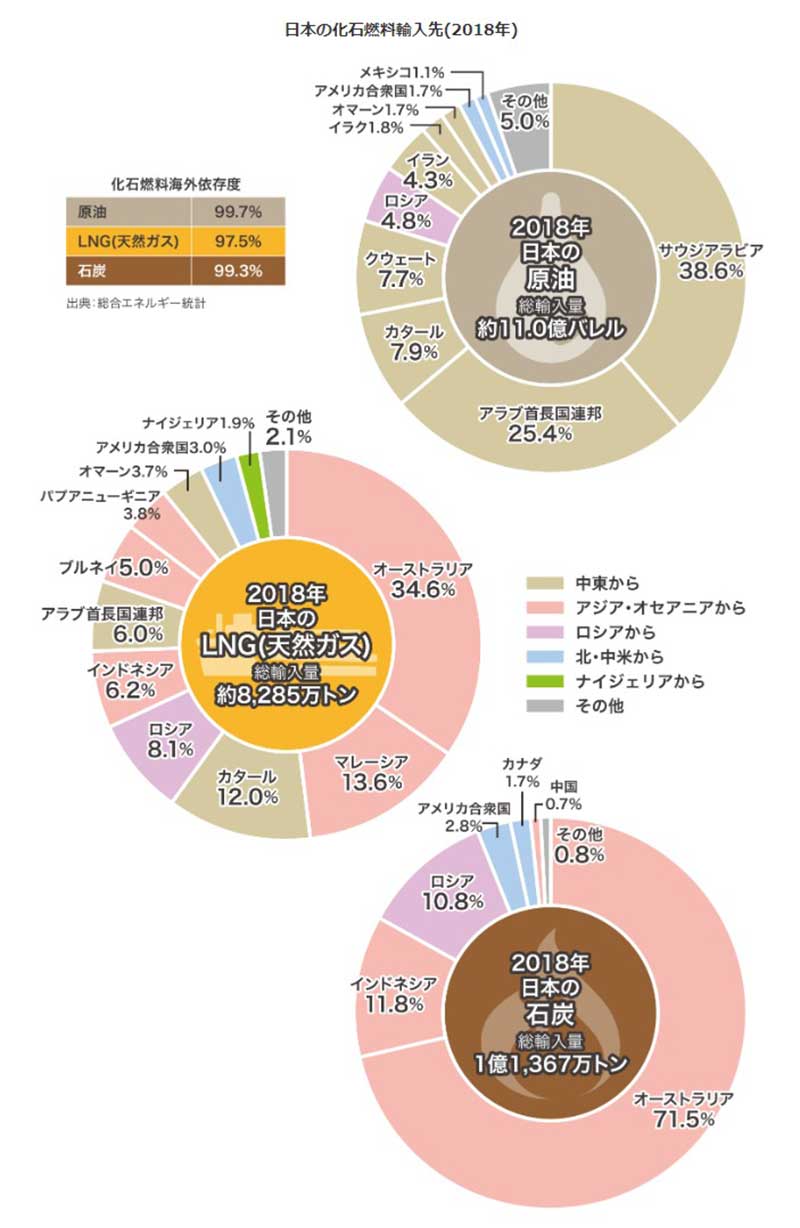

これまで石灰を使った蓄熱材といえば、粉末状のものが当たり前だった。しかし、使用できる回数が少ないことから、用途は弁当用発熱材などの一部に限定されていたという。

そこで開発されたのが、数千回の反復利用を可能にする今回のプレート。蓄えた熱を使いたいときに繰り返し利用できる技術を確立し、工場での実証実験にまでこぎつけた。また、プレート状にしたこの新しい蓄熱材は、1リットルあたり1.6メガジュールという高い蓄熱密度を持つのも特徴だ。

-

使用できる回数が飛躍的に向上。これにより、実用化した際のコスト削減、交換の手間が減るなど、さまざまなメリットがある

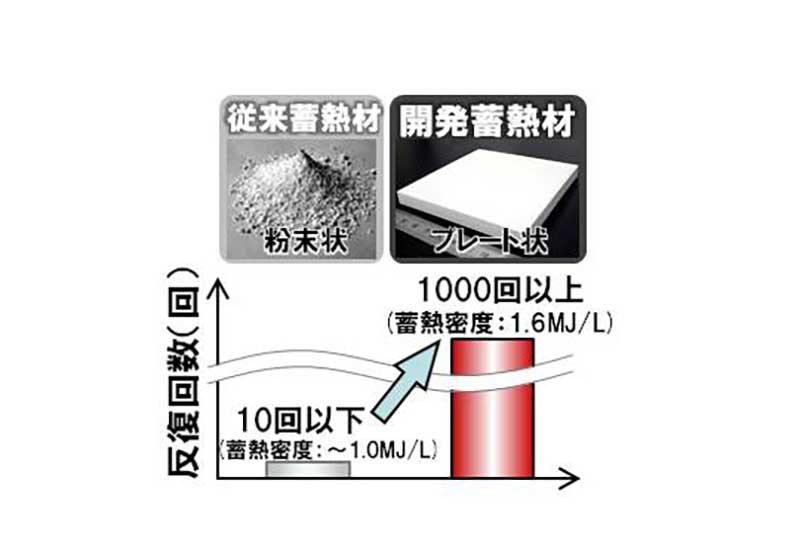

蓄熱システムが設置されたのは、愛知製鋼の刈谷工場。ステンレス鋼の加熱炉から出る排熱を回収することにより、蓄熱材に熱を蓄えている。

蓄えられた熱は、ステンレス鋼を洗浄する際の酸液を加熱するために利用。燃焼式ボイラーに使用するLNGの使用量が減るため、二酸化炭素の排出量は82%、コストは75%削減できることが試算された。

-

石灰を用いた蓄熱システムの概念図。熱を蓄えるときも利用するときも、油を介している

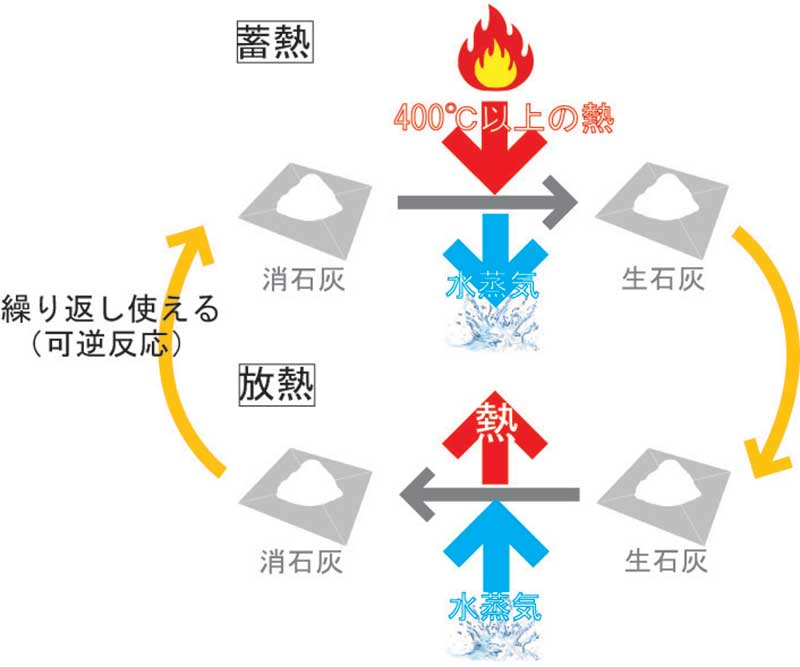

今回の実験は、石灰の特性“可逆反応”を最大限生かしたもの。

そもそも石灰とは、生石灰(酸化カルシウム)と消石灰(水酸化カルシウム)の総称。石灰石を900~1100℃で焼成したものが生石灰となる。

生石灰に水を加えて作られたものが消石灰となるのだが、そこに400℃以上の高熱を加えると再び生石灰に戻るという特性を持つ。これが可逆反応だ。

また、生石灰から消石灰になる際は放熱、消石灰から生石灰になる際は蓄熱をするのも特徴。ちなみに、駅弁についているひもを引っ張って中身のお弁当を温めるあのシステムは、この放熱の原理を応用したものだ。

-

石灰の可逆反応を表した図。不可逆反応と共に高校の化学で習う内容だ

世界で初めて工場での実証実験に成功した今回の取り組み。石灰の反応をより高効率にするため、真空状態で行われた点もポイントだという。

今後もさらなる効率の向上と低コスト化を目指す愛知製鋼。他社との協業を進め、2030年までの実用化を目指す見込みだ。

安定供給が見込める石灰を使った蓄熱材が広まれば、原油やLNGなどへの依存度が軽減されることは間違いない。CO2削減にもつながるこの新しい取り組みに期待したい。

-

この記事が気に入ったら

いいね!しよう -

Twitterでフォローしよう

Follow @emira_edit

text:佐藤和紀