2020.5.11

燃料電池×ガスタービン! クリーンで高効率な未来のハイブリッド発電に注目

将来的には二酸化炭素排出量ゼロも視野に! 水素社会到来にも対応する未来の発電システム

地球温暖化抑制のため、低炭素社会の実現が叫ばれる昨今。環境に優しいさまざまな発電方法が開発され、電力の安定供給を担う存在として活躍を見せ始めている。そうした中、燃料電池とガスタービンをかけ合わせた大型発電システムの導入が進んでいるという。高効率で二酸化炭素排出量を抑制し、熱の有効利用も可能とする注目の発電方法だ。ハイブリッド発電を実現する仕組みや今後の課題、未来の展望までを紹介する。

エネルギーを無駄なく活用する技術

「異なったものを混ぜ合わせること。また、複数の方式を組み合わせた工業製品など」

これは、ここ十数年で身近になった言葉「ハイブリッド」を辞書で引いた際の解説である。

ハイブリッドカーの普及により車の印象が強いものの、近年では木と鋼を組み合わせた構造部材が国立競技場の建設に使われるなど、新たにハイブリッド化されたものが注目の的になることも珍しくない。

そうした中、2つの発電方式を掛け合わせたハイブリッドシステムが話題になっている。

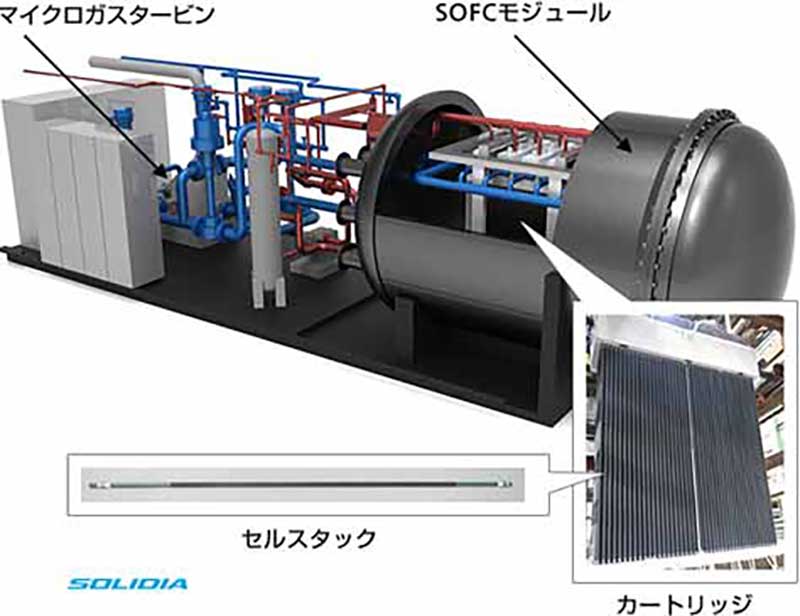

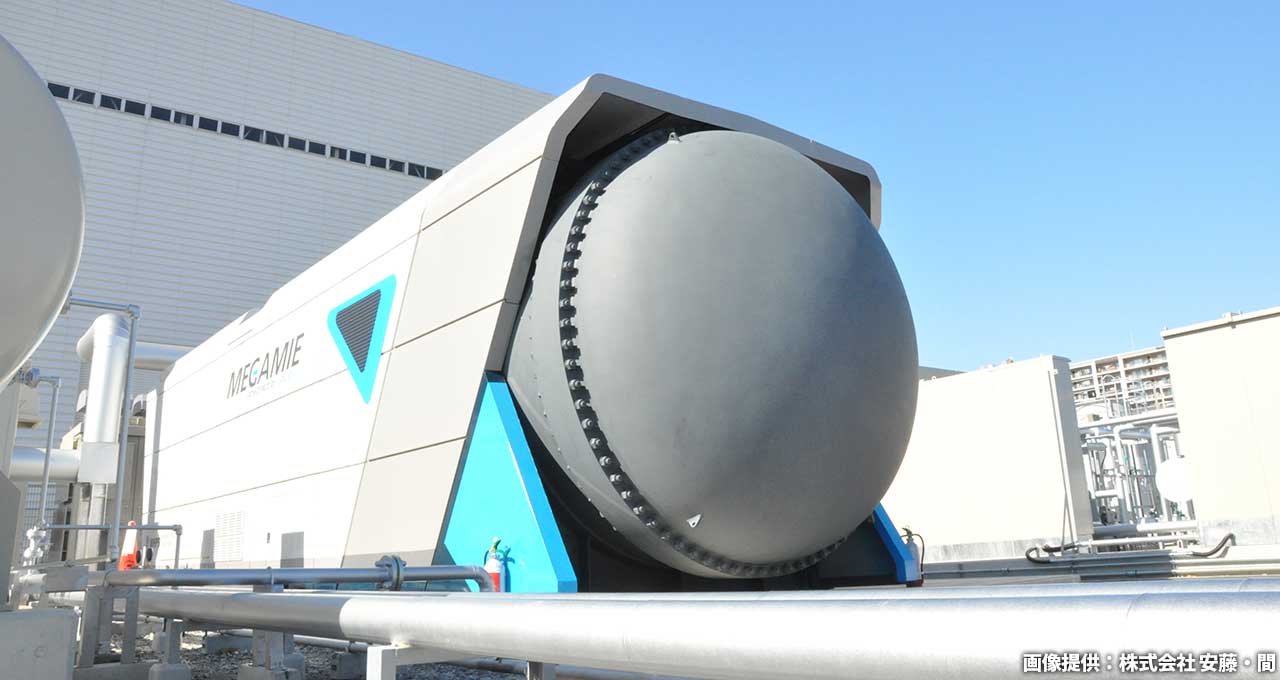

ことし4月、茨城県つくば市の土木・建築・環境に関する研究施設である安藤ハザマ技術研究所に納入されたのは、三菱日立パワーシステムズ(MHPS)が手がける発電ユニット「MEGAMIE(メガミー)」。固体酸化物形燃料電池(以下、SOFC)とマイクロガスタービン(以下、MGT)を掛け合わせた期待の次世代分散型電源だ。

これは、2018年8月に国土交通省の同年度「第1回サステナブル建築物等先導事業(省CO2先導型)」に採択された「安藤ハザマ次世代エネルギープロジェクト」を受けてのもの。従来の発電方法に比べ、二酸化炭素排出量を47%削減できる取り組みだという。

三菱日立パワーシステムズにとって、MEGAMIEを納入するのは東京・丸の内の三菱地所株式会社(丸の内ビルディング)に続く2例目。今回のシステムは長さ11.4×幅3.2×高さ3.3(各m)からなり、重量は約33t。出力は210kWで、一般家庭の250世帯分に相当する。

-

中央に見えるのが敷地内に納入されたMEGAMIE。これからの活躍に期待がかかる

出典:株式会社 安藤・間

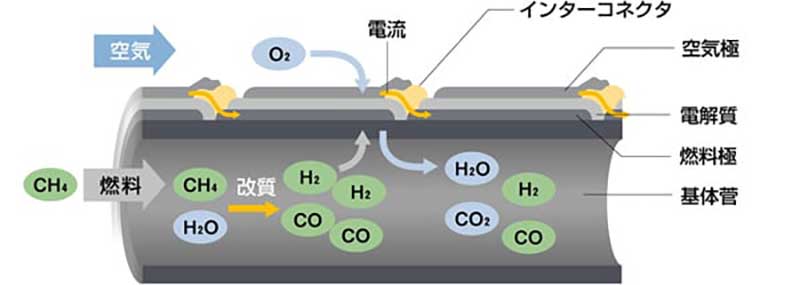

注目のハイブリッド発電システムを持つMEGAMIEの仕組みは2段階に分けられる。

まず、SOFCに都市ガスを投入して第1段(下図参照)の発電を行う。これは、水の電気分解と逆の原理を応用したもので、ガスから取り出した水素と空気中の酸素を化学反応させて電気を作り出している。

次に、加圧した高温のSOFC排ガスをMGTに投入し、タービンを回すことで第2段の発電が可能になる。

その際、熱と電気を同時に発生させるコージェネレーションを行うことで総合効率が上昇。発電後の廃熱を蒸気または温水で回収するとそれぞれの総合効率は65%以上、73%以上という非常に高い数字をたたき出せる。一般的なSOFCの発電効率が50%前後なので、この数字は驚異的だ。

-

MEGAMIEの仕組み。赤色が発電を行う部分(発電効率)で、黄色が温水・蒸気を利用する部分。それぞれを足したものが総合効率となる

乗り越えた壁とこれからの課題

今回が2例目となったMEGAMIE導入だが、実用化に至るまではさまざまな問題があったという。

そもそも燃料電池を用いた発電方法は、1960年代から研究・開発が本格化された比較的新しい技術。

SOFCよりひと足先に製品化されたのが、固体高分子形燃料電池(以下、PEFC)と呼ばれるものだ。2009年に販売が始まったPEFC「エネファーム」を知る人も多いのではないだろうか?

両者の基本的な発電原理はほぼ同じだが、1点大きな違いがある。運転温度の違いだ。

PEFCは約80℃なのに対し、SOFCは700℃以上。これは、SOFCにおいてイオン伝導率の値が温度の低下と共に大幅に低下してしまうことに起因している。

一方、SOFCの素子(燃料極や電解質など)を形成するセルスタックの材質はすべてセラミックスで構成されており、高温下での耐久性が壁となったことからSOFCの製品化が遅れていたのだ。

-

セルスタックの構造(上)とMEGAMIE全体の構成(下)。セラミックス製の構造部材の外表面に発電反応を行う素子を形成している。セルスタックを束ねたカートリッジの数により電気出力を調整できる

そこでMHPSでは、耐久性の高いセルスタックの研究・開発を長きにわたって展開。その結果、構造的に堅牢な円筒形基体管の表面に発電反応を行う素子を複数成膜したMEGAMIE用のセルスタックを独自に製造した。

その後、2015年に九州大学内に設置したプロトタイプ機は、2020年2月の段階で2万5000時間を超える運転実績を達成。今もなお、その高い耐久性を証明し続けている。

しかし、一方で課題もある。

700℃以上という運転温度の高さから、起動や停止に時間がかかってしまう点や市場に浸透させるにはまだまだコストダウンが必要な点だ。

MHPSでは、2014年からセラミックス専業メーカーである日本特殊陶業株式会社と技術提携を行い量産化検討に着手したほか、ことし1月には2社間で合弁会社CECYLLS(セシルス)を設立。材料の最適化や製造プロセスの見直しなどを実施している。

また、同時に1MW級のプロトタイプ機による実証も進めており、まずは3号機導入に向けて交渉が進んでいるという。

現在は都市ガスやLPガスを主なエネルギー源として発電を⾏っているMEGAMIEだが、汚泥や食品残渣などから発生するメタンガスを含め、さまざまな燃料ガスを使用できる点も特徴。将来的には水素燃料での発電も視野に入れており、その際は二酸化炭素排出量がゼロになる計画だ。

安全で持続可能なエネルギー環境社会が切望される中、高効率な分散型電源システムとして、病院や公共施設などへの需要が高まるのは間違いないだろう。

-

この記事が気に入ったら

いいね!しよう -

Twitterでフォローしよう

Follow @emira_edit

text:佐藤和紀