2020.11.25

廃炉へ向けた作業が飛躍的に改善! 効率化とデータの正確性を兼ね備えた分析用スマートグラス開発の舞台裏

現場とメーカーが連携して開発し、正確で効率的な分析作業を実現

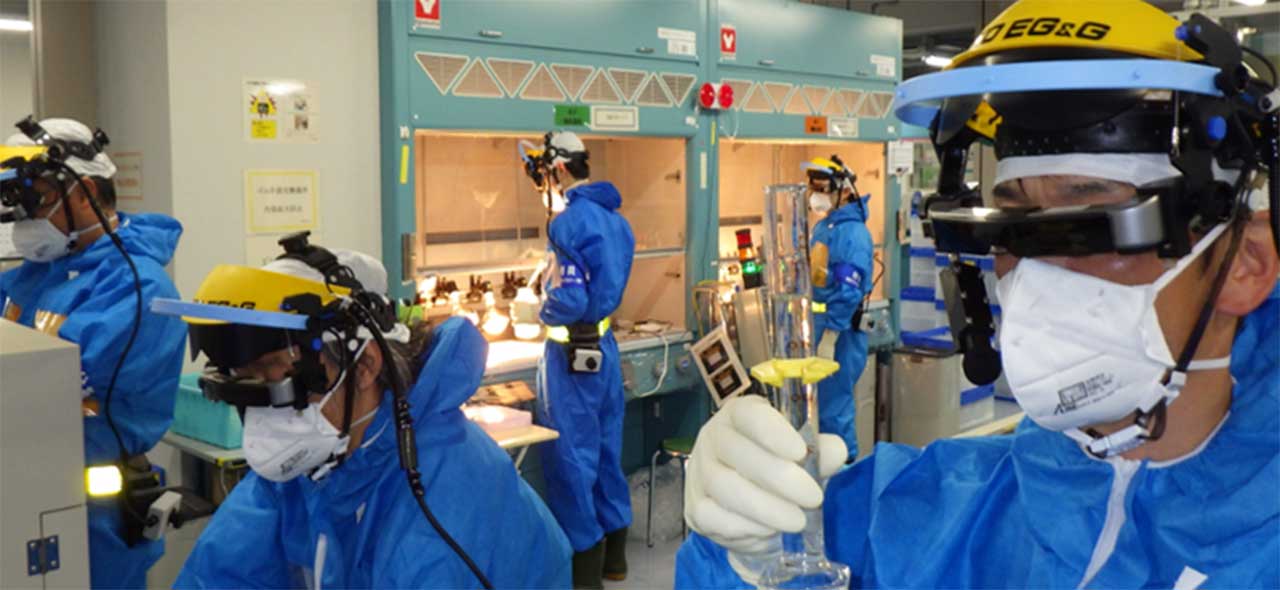

福島第一原子力発電所では敷地・港湾内および周辺海域から採取した試料(海水や土壌)について、毎日、放射能濃度や水質の分析を実施している。これは廃炉作業の一環だが、年間約8万件にも上る膨大な項目をこれまでは手作業で分析してきた。ことし9月、改良を重ねたスマートグラスの導入により大幅な作業の効率化に成功。その実情に迫る。

求められるのは作業の効率化とデータの正確性

東日本大震災からまもなく10年──。

福島第一原子力発電所では、今もなお廃炉作業が続く。中でも敷地・港湾内や周辺海域の状況を調べ公表することは重要な作業だ。

しかも分析対象の試料は建屋内の水、発電所構内の地下水、原子力発電所近くの海水などさまざま。それらは毎日決まった場所で採取され、原子力発電所構内にある2カ所の分析施設に持ち込まれて分析されている。

「日々正確に分析し続けることには大きな労力を要する」と、福島第一原子力発電所 防災・放射線センターで分析評価グループのマネージャーを務める鈴木純一氏は語る。

-

「測定された分析データの信頼性は何よりも重要です」と鈴木氏は語る

「震災後の測定件数は年間約8万件。これは震災前のおよそ16倍に相当します。年間約80万枚のチェックシートを使用し、140名体制で分析作業に当たっています」

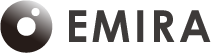

■分析作業の工程

1.試料受領……採取された試料を分析室で受け取る

2.前処理……試料を測定する形に処理

3.測定…測定装置で計測

4.公表資料作成……測定結果を集約、となる。

これらの作業を、これまでは手作業で行うしかすべがなかった。

そのため大変な労力が伴うのはもちろん、手入力や転記時の記載ミスの発生リスクや、新たな分析技術の習得に十分な時間が取れないといった課題があった。

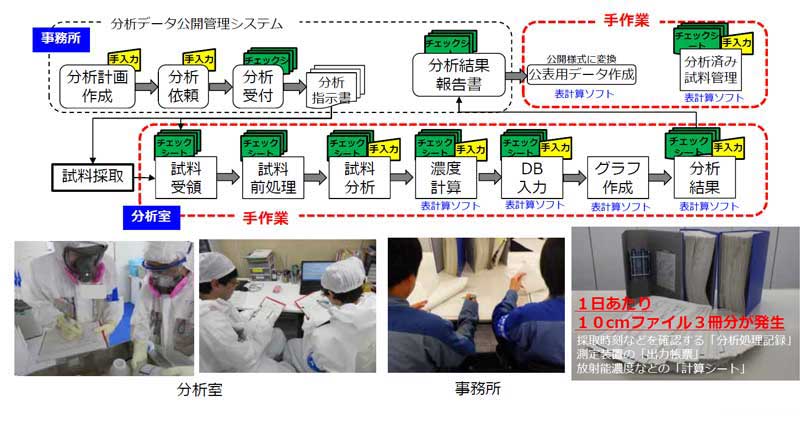

「これらの課題を解決するため分析作業のシステム化を進めました。分析員は作業中に試料名や試料採取日時、分析項目といった情報を表計算シートへ手入力する必要があり、さらに得られた試料の量や測定時間などを的確に記録しなければなりません。正確性が求められ神経を使う作業も多く、そういった負荷を軽減するための解決策として浮上してきたのが、スマートグラスでした」

-

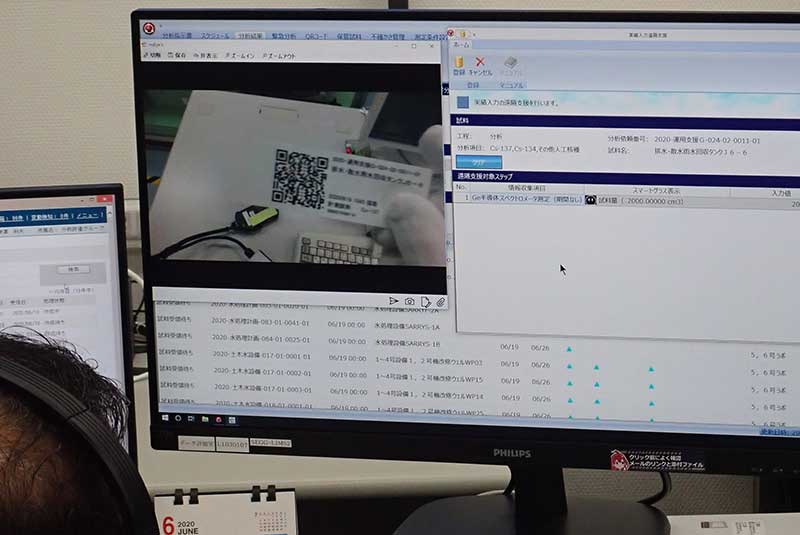

スマートグラスを⽤いたシステム化により、分析作業の各⼯程が⾃動化。データ⼊⼒や確認作業が約8割減少、チェックシートについては使⽤する必要もなくなった。これによって⽣産性と品質が⼤幅に向上することとなった

スマートグラスは、紙の作業指示書を排除して装着者の画面上に指示や手順を表示することによる生産性向上や、遠隔で監視・指導、工程確認することによる遅延リスクの抑止など、既にさまざまな作業現場で活用されている。

-

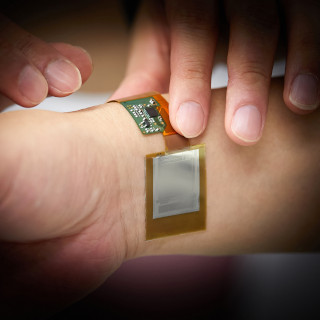

左がスマートグラス本体。放射能や薬品から顔面を保護するフェイスシールド、QRコードを読み取るカメラ、ヘッドホン、マイク、そして視認すべき事項を表示するスマートグラスからなる。右はコントローラー

-

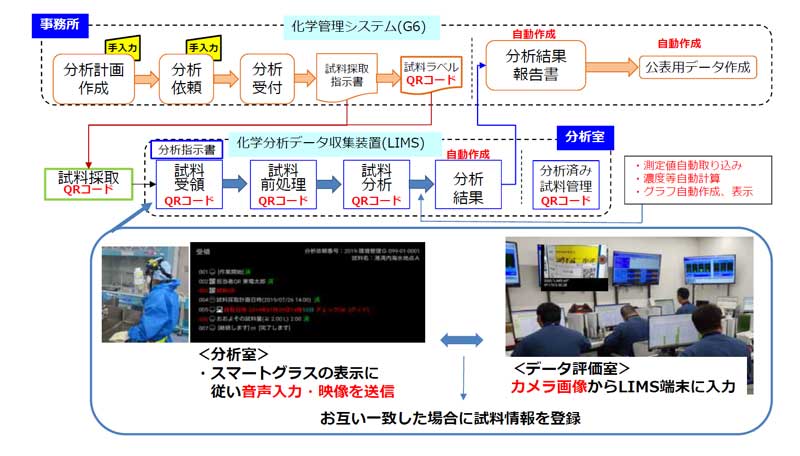

スマートグラスに表示される画像。システムによって自動収集されたデータはグラフ化され表示される

現場で求められたのは、長時間作業への適応性のほか、QRコードの読み取りや映像切り替えの反応速度と応答性に優れることや、手を使わずにグラスを跳ね上げられることなど、放射性物質の分析業務ならではの機能だった。

試作を繰り返し、開発に要した期間はおよそ3年。

「『分析項目』や『試料採取場所』など化学分析作業に必要となる情報は、スマートグラスに表示して分析者に伝える仕組みなのですが、その情報は『分析指示書』を事前に作成・登録することでスマートグラスに表示されます。『分析指示書』の作成についてプログラムを変更することなくユーザー側で行える機能を組み込み、運用するのにとても苦労しました」(鈴木氏)

そして2019年11月、データ処理作業の8割削減を目指して、改良を重ねたスマートグラスの運用が始まる。動作そのものは前述の機能を十分に満たしていたが、カメラでのQRコードの読み取りや音声入力の時間は個人の癖や声の大きさの影響を受けることが分かり、改善が図られることになる。

「廃炉における化学分析作業には、分析員が分析対象から試料名や試料採取日時等を速やかに読み取り、試料の重量等の多くの細かな情報を的確に記録しなければなりません。そのためには指向性の高いマイクやヘッドホンが必要でした。しかし、市販のスマートグラスの改良だけでは十分な性能を得られなかったため、メーカーと連携してソフトウェアのカスタマイズやスマートグラスそのものの開発を行いました」(鈴木氏)

開発に携わった人数は、防災・放射線センターの開発担当が3名、試験的に利用し使い勝手などをジャッジした分析員が約140名、システム開発メーカーは約20名にも上るという。

分析から公表資料作成までをスマートグラスで一元化

現場からの意見を反映させながらメーカーと共に改善を進め、ことし9月には公表用資料の自動作成機能まで導入して完成。これによって分析から公表用資料作成までの一連の分析業務がシステム化されることになった。

「例えば、QRコードを試料容器に貼り付けてスマートグラスで読み取ることで、試料の受け取りから廃棄までを管理できるようにしました。また、試料に書かれた採取日時を音声入力すると共に、映像をデータ評価者に送信。データ評価者がリアルタイムで映像を確認して採取日時を入力することで、両者の日時に差異が無いかシステムが判定するダブルチェックの仕組みを作りました」(鈴木氏)

-

試料の入った容器に貼り付けられたQRコードを読み取ることで採取日時などを一元管理する

-

分析員が音声入力したデータと分析評価室で入力されたデータが一致しているかをシステムがチェック。分析責任者が映像を見ながら分析員のサポートを行うこともある

スマートグラスを組み合わせたシステム化を実現したことで、データ処理時間が一気に短縮。分析員は140名から110名で対応できるようになった。さらにQRコードによる管理で試料の取り違えはなくなり、スマートグラスによる分析結果の自動取り込みを実現したことで、データの転記や入力ミスがなくなった。

現場からも「データの確認回数が大幅に削減された」「記載ミスのリスクがなくなった」「すぐにデータの妥当性が判断できるので作業の効率化につながった」と高い評価を得ている。

「スマートグラスの導入により、正確なデータを迅速に提供するという分析業務の品質を向上させ、同時に作業時間の短縮で分析員に余裕が生まれました。今後の廃炉作業の進捗(しんちょく)次第ではさらに難易度の高い分析が必要になってきます。その対応に向けても必要な改善だったと思います」(鈴木氏)

今回のように膨大な分析データを正確に記録、共有するために活用されているスマートグラス。

映画館やテレビ、ナビゲーションやバイタルセンサーなど、既にわれわれの身近なところで触れる機会が増えつつある。

われわれの日常のシーンを便利で豊かにするこの技術は、福島第一原子力発電所の廃炉作業の最前線でも飛躍的な効率化に貢献していた。

-

この記事が気に入ったら

いいね!しよう -

Twitterでフォローしよう

Follow @emira_edit

text:長嶋浩巳