2024.8.22

実用化が間近に迫る! ダイヤモンド半導体が今、注目される理由

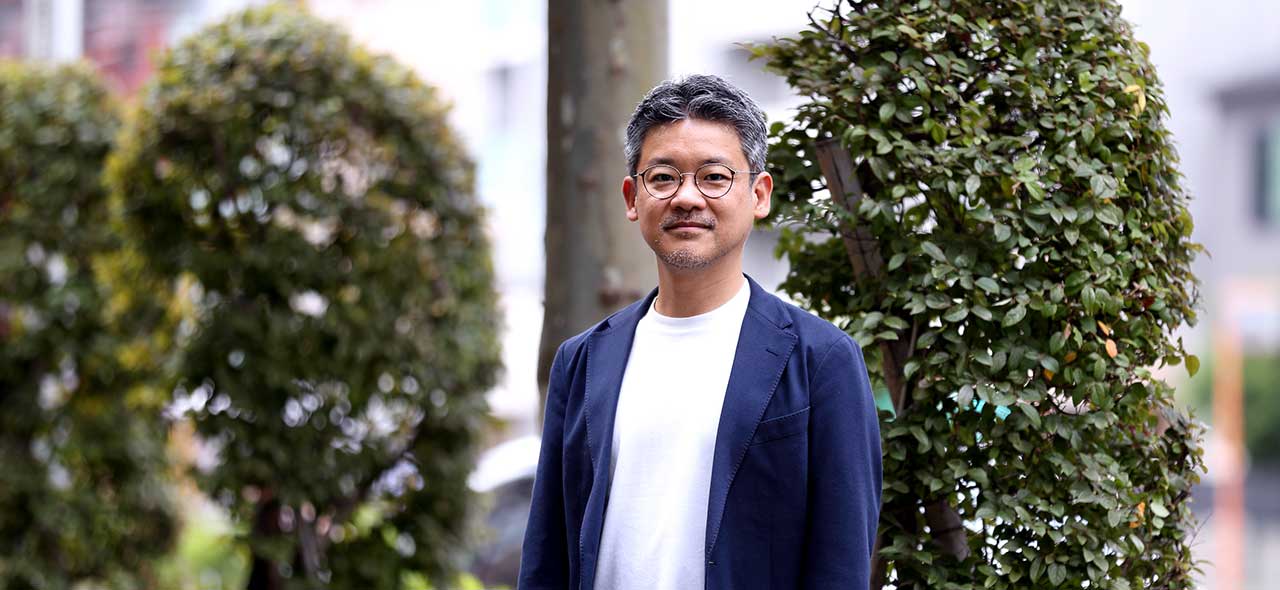

Power Diamond Systems代表取締役CEO(共同創業者) 藤嶌辰也【後編】

優れた半導体材料として急速に期待が高まっているダイヤモンド。前編ではパワー半導体とは何か、ダイヤモンドが持つ熱伝導率の高さや宇宙線への耐性の高さといったメリットについて解説した。後編ではダイヤモンド半導体の社会実装が近づいてきた経緯、今後の課題について、引き続き「Power Diamond Systems(パワー・ダイヤモンド・システムズ:以下、PDS社)」の代表取締役CEO(共同創業者) 藤嶌辰也氏に話を聞く。

(<C>カルーセル画像:Anatoly Morozov / PIXTA<ピクスタ>)

ダイヤモンドが持つパワー半導体としての優れた特性

半導体の物性を表す用語として「バンドギャップ」という言葉がしばしば登場する。バンドギャップについて詳細な解説は割愛するが、ごく簡単に説明すると「原子核の周りを回っている電子の軌道において、内側の軌道で電子が充満した『価電子帯』から、外側の軌道で電子が活発に移動する『伝導帯』まで電子が遷移するのに要するエネルギーの大きさ」のこととなる。

バンドギャップはeV(電子ボルト)の単位で表され、小さいほど電気が流れやすく導体に近く、大きいほど電流が流れにくく絶縁体に近い。現在、半導体材料の主流となっているシリコン(ケイ素/Si)のバンドギャップは1.1~1.2eV、炭化ケイ素(SiC)や窒化ガリウム(GaN)のそれは3.2~3.4eV。それに対してダイヤモンドは約5.5eVと半導体材料の中では大きなバンドギャップを持つ。

バンドギャップが大きいことは絶縁破壊(絶縁体に加わる電圧が限界を超え、急激に電流が流れてしまう現象のこと)強度が高く、大きな出力電圧をかけられることを示しており、パワー半導体の材料には適しているはずなのだが……。

「ダイヤモンドが半導体材料として注目され始めた時期は半世紀近くも前のことで、既に社会実装が始まっているSiCやGaNとさほど変わらなかったと思います。しかしバンドギャップが大きいと半導体材料として優れている半面、取り扱いにくい傾向があります。これにはさまざまな理由があるのですが、半導体材料として既に普及しているシリコンのバンドギャップとダイヤモンドのバンドギャップの間にあり、ダイヤモンドよりも社会実装が近いとみられたSiCやGaNなどの研究開発が先行しました」と藤嶌氏は経緯を説明する。

※【前編の記事】次世代のパワー半導体はダイヤモンド? 究極材料“ダイヤモンド半導体”の正体とは

-

「ダイヤモンドは半導体材料として理想的な物性を備えているが、実際に半導体素子として機能させるには多くの技術的障壁があった」と藤嶌氏は語る

現在、PDS社で取締役CSO(最高科学責任者・共同創業者)を務める川原田 洋教授は1980年代からダイヤモンド半導体の開発に携わり、現在主流となっているダイヤモンド電界効果トランジスタ(早稲田方式)を1994年に開発。

その世界のパイオニアであり第一人者だ。

川原田氏をはじめとする研究者たちの努力によって課題を克服できそうな兆しが見え始めたのは2000年前後からだったという。

社会実装に向けて大きく前進

しかしダイヤモンドを半導体材料とするには、他にもさまざまな課題があった。その一つは、高いキャリア移動度(電子の移動しやすさ)を維持したまま、ノーマリ・オフ動作を成立させることだ。

「“パワー半導体の主な役割はスイッチ”と説明しましたが、万が一そのスイッチが壊れて制御が効かなくなってしまったときにどのような状態であってほしいかというと、電流を全く流さないのが理想です。この状態制御が効かない状態で電流が流れないことをノーマリ・オフと言います。逆に、制御が効かない状態のときに電流が流れることをノーマリ・オンと言います。電力変換器などのパワー半導体では、フェイルセーフ(故障時や異常発生時でも、安全側に動作させるようにシステムを構築する設計手法)としての観点からノーマリ・オフであることが強く求められます」

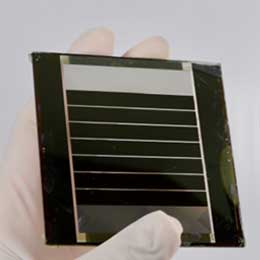

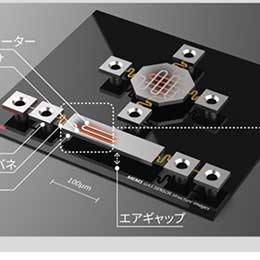

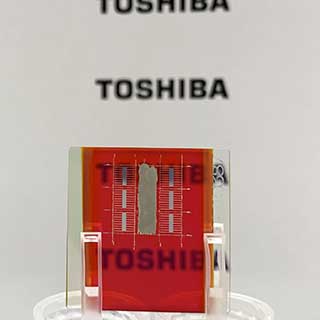

ダイヤモンド半導体では従来、キャリア移動度とノーマリ・オフを両立させることが難しいとされてきた。この課題克服に向けて大きく前進したのが、川原田教授率いる早稲田大学の研究チームが研究開発してきた「酸化シリコン(C-Si-O)終端構造によるノーマリ・オフ型ダイヤモンドMOSFET(金属酸化膜半導体電界効果トランジスタ)」の開発成功だ。ちなみに「MOSFET」は金属酸化膜で覆われた半導体(Metal Oxide Semiconductor)を使った電界効果トランジスタ(Field Effect Transistor)のことを指す。

川原田教授の研究チームではこれまでダイヤモンド表面を水素で覆う構造(C-H)を採用してきたが、今回、酸化シリコン(C-Si-O)で覆う新たなデバイス構造を採用。その結果、SiCを用いたパワー半導体以上の高いキャリア移動度と、ノーマリ・オフ動作を両立させることに世界で初めて成功した。

こうした研究の成果は今後、業界にどのような影響をもたらすのだろうか。藤嶌氏は次のように語る。

「今回の試作によってノーマリ・オフが見込めたことで、ダイヤモンド半導体が実際の市場で受け入れられる可能性を示せたと思っています。そうした意味では社会実装が近づいたとも言えるでしょう。研究成果からダイヤモンド半導体に関心を持ってくれる企業は国内外で今後増えていくでしょうし、国としても支援する気運が高まっていくと大いに期待しています」

試作品の製造に成功したのが2023年、早ければ2025年にもサンプル出荷を始めたいという。実際のアプリケーションを開発する企業や研究機関にサンプルを提供し、フィードバックを得ることで、より市場のニーズに合った特性を実現していく意気込みだ。

コスト面でも既存材料に太刀打ちできる!

ダイヤモンドが素材となると、多くの人はコストが見合うのかを気にするだろう。半導体材料として使われるのは宝石に用いられる天然ダイヤではなく、もちろん人工ダイヤだ。人工ダイヤは主に工業用途で数十年前から普及している。半導体として用いるには高品質な単結晶とする必要があるが、人工ダイヤ製造の技術を応用できる部分もある。

-

「2025年のサンプル出荷はダイヤモンド半導体実用化に向けた第一歩」と語る藤嶌氏

「ダイヤモンドは実はコスト面、材料の調達面でも強みを持っています。人工ダイヤの合成には、メタンなど炭素を含むガスと水素などの気体が使われます。これを半導体化するためにシリコンと同じように一定の不純物を入れながら結晶を作っていきますが、基本的にはガスが材料なので、レアメタルなどのように枯渇する心配がありません。ガスの種類も身近なものばかりなので、コストを安くできるポテンシャルを秘めています。実際に、ダイヤモンド基板の価格を低減していくためのアプローチに関する説明を受ける機会も増えてきました。将来的にはSiCやGaNと十分に競える水準になると信じています」

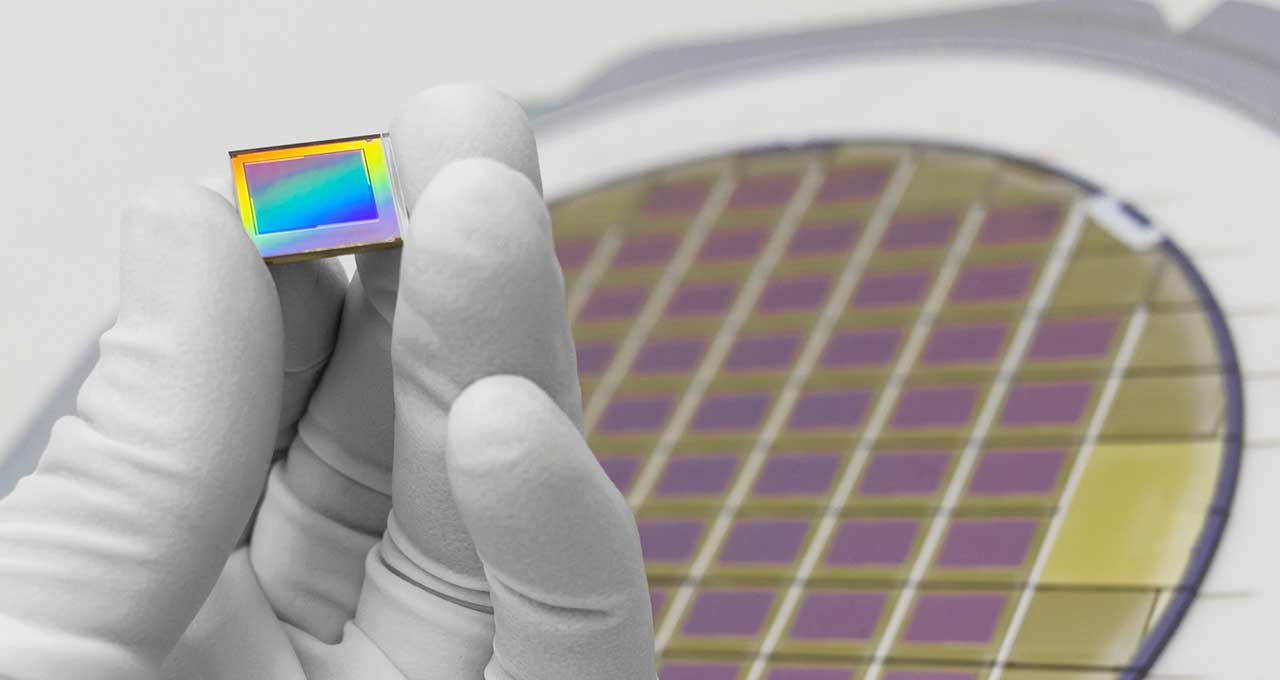

半導体素子だけでなく、製造面での研究開発も以前より勢いを増してきた。半導体を製品として市場に供給する際には円柱状のインゴットを薄くスライスした「ウエハー」というものに加工されるが、ダイヤモンドウエハーの製造技術も日々進歩。日本の精密機器部品メーカーなどはコスト低減に向けて、ウエハーの大口径化に取り組んでいる。

-

シリコンのインゴットとウエハーのイメージ。シリコンなどの半導体材料は薄くスライスしたウエハーの状態で出荷され、半導体基板に加工される

ただ、ダイヤモンド半導体が実際の製品として市場に出回るまでには、まだもう少し時間がかかりそうだ。

「現在脚光を浴びている、SiCやGaNを材料とした半導体の基本技術がほぼ固まってきたのは2000年代の初めから中盤あたりにかけてでした。つまり、市場で製品として販売されるまでに15年ほどかかっているわけですね。ダイヤモンド半導体についても、皆さんが市場で目にするようになるのは早くても十数年後くらいになるだろうと思います」と藤嶌氏は冷静に語る。

その一方で、「これまで市場シェアのほとんどをシリコンが占めていた半導体市場を、SiCなどの新素材が先に切り開いた功績は大きく、その影響で社会実装が早まる可能性がある」とも。

シリコンは半世紀にわたる絶大な信頼があり、コスト的にも有利だった状況の中で、それでも性能向上のために新しい素材を使うことの有用性を示してくれた。

半導体産業は元々日本が得意としてきた分野。

ダイヤモンドなどの新素材をきっかけに、再び日本の半導体技術が脚光を浴びることに期待したい。

-

この記事が気に入ったら

いいね!しよう -

Twitterでフォローしよう

Follow @emira_edit

text:田端邦彦 photo:安藤康之