- TOP

- 特集

- 【排・蓄・採・伝熱】SDGs時代の熱エネルギー活用

- エネルギーロスほぼゼロで熱を回収! アルミニウム繊維体が実現した新発想の技術とは

2022.07.07

エネルギーロスほぼゼロで熱を回収! アルミニウム繊維体が実現した新発想の技術とは

三菱マテリアル株式会社と電気通信大学が画期的な熱回収技術の開発に成功

現在、国内で利用されずに大気中に放出されている200℃以下の排熱エネルギーは、国内の総発電力の約2.4%に達すると言われる。この排熱を回収し別のエネルギーとして有効活用するために、高効率の熱交換技術の実現が期待されている。2021年10月、三菱マテリアル株式会社と電気通信大学は、伝熱管内にアルミニウム繊維焼結体(アルミニウムでできた繊維の集合体)を充てんすることで、従来にない高効率の熱回収が可能であるという共同研究を発表した。この共同研究が排熱エネルギーの利用においていかに革新的であるのか?その研究の背景や今後の展望を、三菱マテリアルイノベーションセンターの幸(さいわい)俊彦専任研究員と電気通信大学大学院 情報理工学研究科の榎木光治准教授に伺った。

- 第1回

- 第2回

- 第3回エネルギーロスほぼゼロで熱を回収! アルミニウム繊維体が実現した新発想の技術とは

- 「【排・蓄・採・伝熱】SDGs時代の熱エネルギー活用」に戻る

熱伝達技術向上の鍵は“アルミニウム”

工場や家庭で使用される熱エネルギーには、必ずロスが生じる。回収が不可能なエネルギーならまだしも、コストの問題で廃棄されている熱エネルギーは、まさに「エネルギーロス」である。

この「エネルギーロス」の解消は、サステナブルな社会の実現において有意義な技術課題の一つである。

そうした技術課題に対し、200℃以下の高温側のみならず、LNGを気化させるための低温排熱エネルギーの回収・活用において、三菱マテリアルは個体の粉末を融点より低温の環境で加熱し、緻密な物体=焼結体を製造する独自技術に、急速に冷える特性、つまり鉄の約3倍もの熱伝導率を有し軽量なアルミニウムに適用することで解決できるのでは、と考えた。

そして、「アルミニウムの特徴を生かし、測定に基づいた熱伝達の理論をしっかり打ち立てるには、熱の専門家である榎木先生の知見が不可欠と考え、相談させていただきました」(幸氏)と言う。

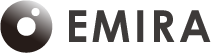

-

熱交換器、排熱回収などの研究に学生と共に取り組む榎木准教授(左)。三菱マテリアルからの研究依頼を受け、2016年に共同研究をスタートした

液化天然ガスのマイナス200℃の冷熱回収技術の研究開発に取り組んでいた榎木准教授も「伝熱効率化の社会的ニーズの高まりを感じ始めていました」と当時を振り返る。

「何かいい技術を考えられないかと考え始めたタイミングで、『モノを製造・加工する技術はあるけれど、使い道が見いだせない』と、三菱マテリアルさんから相談を受けたのが2016年のことでした。マイナス200℃という極低温の伝熱に耐え得る熱交換器となると、ステンレスなどの合金製の伝熱管では『低温脆化』という現象が起き、低温下で脆くなり破断する可能性があります。しかし、三菱マテリアルさんの提案はオールアルミ二ウム製の伝熱管で、破断を回避しつつ熱回収が可能な道筋が見えたので、そこから共同研究はスタートしました」

-

実験に用いた伝熱管は直径約12mm。「ぎっしり詰まっているように見えますが、実際は体積ベースで85%がスカスカの中空状態。軽く息を吹きかければ反対側からそのまま息を感じられますし、赤ちゃんでも持てる軽さです」(榎木准教授)

熱抵抗ほぼゼロを実現した、アルミニウム繊維の“ふんわり感”

5年間にも及ぶ試行錯誤の末に実現した、細く、小さく、軽い、純正のアルミニウム繊維焼結体が充てんされた伝熱管は、見た目からは計り知れない熱交換性能を発揮する。

この伝熱管では、熱エネルギーロスの原因となる熱抵抗はほぼ皆無の状態を保つことに成功した。

「気体は密度が小さいため、熱の伝達がどうしても悪い。つまり伝熱管に気体である熱を通しても内部で熱が回収され切れず、熱いまま排出されます。しかし、今回開発したアルミニウム繊維焼結体を充てんした伝熱管では、ほぼ100%熱を回収できます」(榎木准教授)

-

「管の内部のアルミ繊維が非常に微細で細かく、本来ならさらに繊維を詰め込まなければエネルギーロスほぼ0%の達成は難しい。三菱マテリアルさん独自の接着技術のすごさを証明しています」(榎木准教授)

この伝熱管の内側は、繊維部分と管本体が熱的に、かつ物理的にしっかり接着されている。接着具合を確認するため管本体と繊維部分の電気抵抗(Ω)を計測した結果が0Ω、つまり熱もロスなく伝わることが確認された。接着の秘密を、幸氏が解説する。

「従来の方法では、接着剤や(接着に用いる)ロウ材が熱抵抗を生じさせます。伝熱管の内側となれば、耐熱・耐久性の観点から、さらに加熱して接着を補強しなければならず、効果的なエネルギー効率を生み出すための接着は非常に難しくなります。しかし、当社独自の焼結技術を組み合わせた方法で繊維部分と管本体をしっかり接着できます。熱交換器と相性の良い接着方法であったことも功を奏しました」(以下、幸氏)

また、同社の金属焼結体の特長でもある“ふんわり感”を維持させて接着できることも大きなポイントだ。

「綿のような構造の焼結体は、引っ張ると繊維がたくさん詰まっているのが分かります。接着時に引っ張り過ぎると繊維が伸びきって断裂し、詰め過ぎるとふんわり感が失われてしまいます。独自技術で絶妙な“ふんわり感”(たわみ)を残して接着することで、画期的な伝熱効果を生み出しています」

榎木准教授は、「画期的な伝熱管だからこそ生じる問題を考察すると、多孔質体の構造に“ふんわり感”が不可欠であることが分かりました」と補足する。

「伝熱管内で繊維体は、熱回収によって非常に大きな温度分布を示します。激しい温度変化に対し繊維体は構造的に伸縮しますが、伸縮が許容できなければ繊維体と管本体の結合部が断裂し熱交換ができなくなります。この問題に耐え得る“ふんわり感”の維持はとても難しく、三菱マテリアルさんの技術だから実現できた熱回収と言えます」

-

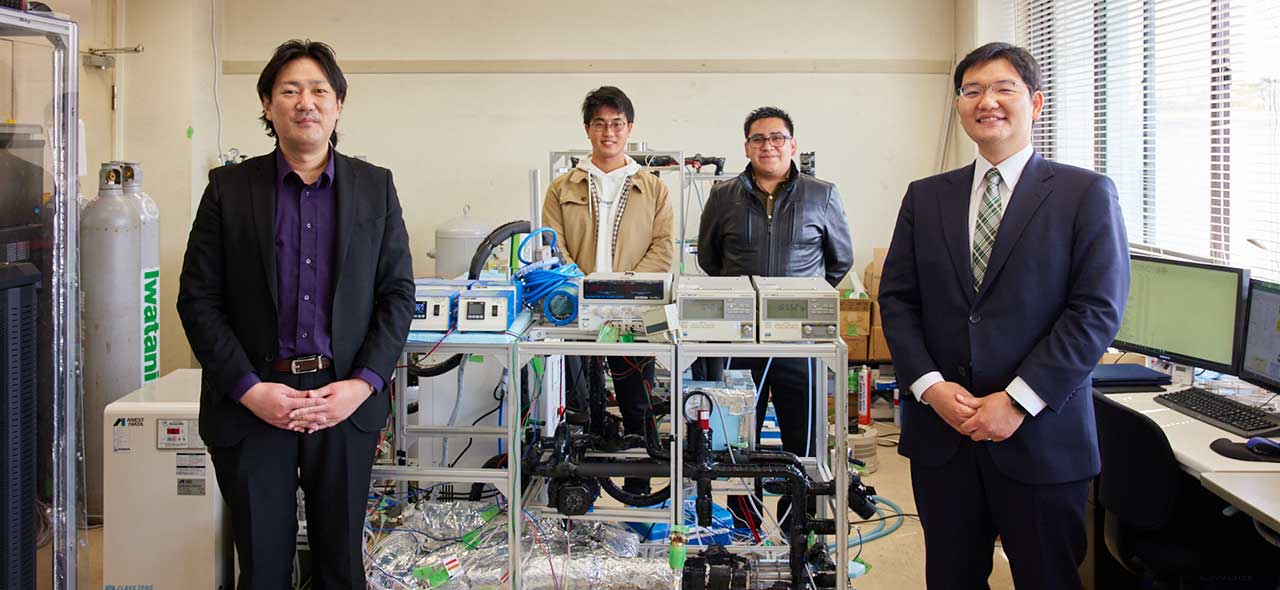

「排熱エネルギーの利活用が求められる昨今、当社としてはこれから顧客のニーズを把握していく段階。こうした取材などを通して周知していただき、要望をいただけたら、私たちの研究開発のモチベーションにつながります」(幸氏)

高性能故の悩みと、エネルギー利活用への希望

榎木准教授も「熱回収の領域で、世界的なブレークスルーになる」と評する今回の熱交換技術。さらなる研究が続けられるが、現時点では、実用化の計画は未定である。

幸氏によると「既存の技術に代わるものではなく、今までになかった技術で、具体的な実用方法から組み立てる必要があります」というのが理由だ。

「高性能が故に、既存の熱交換システムへ組み込むには、周辺機器との整合性を図ることなどが課題です。既存の熱交換システムへの置き換えではなく、これから開発される機器やシステムに組み込みたいという要望をいただけたらと考えています。例えば『海に廃棄されている排熱エネルギーを活用したい』などご提案をいただけると、材料メーカーとしては、この上なくうれしいです。また、新システムの搭載には熱の専門知識が不可欠であり、榎木先生と協力して取り組みたいと考えています」(幸氏)

-

「赤ちゃんでも持てる軽量さですので、例えば、この伝熱管をドローンに組み込んで、飛行中に何かしらのエネルギー交換を行うことができれば、航続距離を向上させることも十分可能であるでしょう」(榎木准教授)

榎木准教授は、今後の活用の鍵が伝熱管の軽さにあると考える。

「例えば古くから一般的に利用されている多管式熱交換器(シェル&チューブ式熱交換器:太い円筒内に多数の細いチューブを配列した最もスタンダードな熱交換器で、ビルやホテルの空調分野などあらゆる産業用の熱交換器として最も多く使用されている)において、これまでは細いチューブ内に空気、細いチューブ外、つまり太い円筒内に水を流して、円筒内は直径約110mm、細いチューブは直径6mmで170本を並列配列して100Wの熱交換実績のあるステンレス製のものがありました。

この熱交換器を試験的に改良すべく、空気を流す細いチューブを新しい多孔質体が充てんされたものにし、外側の太い円筒もオールアルミ製にしたところ、細いチューブの本数は13本に削減され、同じ実験条件下で1600Wもの空気の持つエネルギーを回収できました」(以下、榎木氏)

以前のステンレス製と比較し体積は16分の1に減少し、逆に取得伝熱は16倍に。熱交換器の約200kgという総重量は、50分の1の4kgまで軽量化できたという。

「この試験で言えるのは、性能が向上し大幅に軽くなった分、例えば熱交換器を輸出した場合でも輸送、設置もスムーズになり、大きな付加価値が生まれ、省資源にもつながるでしょう」

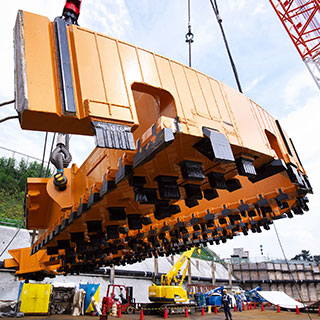

-

アルミニウム繊維焼結体を充てんした伝熱管の性能を測る実験装置。実証実験では伝熱管に100℃、200℃、300℃と温度を上げて熱風を通し、それぞれ装置で設定した温度(実験では5℃)で排出。熱回収に成功している

「現在、この伝熱管を用いて200℃までの熱交換を実証し、また技術的には400℃までカバーできることが理論上は分かっていますが、400℃に挑戦したところで実験装置の限界を越えてしまい…。気体と液体が混合していない単相の状態での熱伝達はおそらく世界一だと思っています。ますます進化するという意味でも、熱エネルギー利用の新たな選択肢として、やはり画期的と言えます」(榎木准教授)

「これまでの装置に取って代わるもの」ではなく、「これまでできなかったことを可能にすること」への期待が高まるこのアルミニウム繊維焼結体。

カーボンニュートラルで持続可能な社会の実現に向け、飛躍的な発展を可能にする新技術となりそうだ。

- 第1回

- 第2回

- 第3回エネルギーロスほぼゼロで熱を回収! アルミニウム繊維体が実現した新発想の技術とは

- 「【排・蓄・採・伝熱】SDGs時代の熱エネルギー活用」に戻る

-

この記事が気に入ったら

いいね!しよう -

Twitterでフォローしよう

Follow @emira_edit

- TOP

- 特集

- 【排・蓄・採・伝熱】SDGs時代の熱エネルギー活用

- エネルギーロスほぼゼロで熱を回収! アルミニウム繊維体が実現した新発想の技術とは