2022.2.16

廃炉に不可欠な使用済燃料回収は、いかに実現されたか?

東芝エネルギーシステムズ、困難なリモート操作への挑戦

2021年11月、日本機械学会による貢献表彰において、福島第一原子力発電所で廃炉作業を担っている東芝エネルギーシステムズ株式会社および株式会社エイブル(福島県)が「動力エネルギーシステム部門」で表彰された。両社はそれぞれ高度なリモート操作を用いた廃炉作業プロジェクトを完遂し、「遠隔ロボット技術を駆使した福島第一廃炉作業の進展」を評価されての受賞だった。これら表彰のプロジェクトはどのようなもので、作業にはどのような苦労があったのか?今回は東芝エネルギーシステムズに、プロジェクト概要や秘話、今後の展望を伺った。

使用済燃料プールからの燃料566本の回収がミッション

2011年の東北地方太平洋沖地震の発生時、福島第一原子力発電所の原子炉建屋上部にある使用済燃料プールには、発電に使用された使用済燃料などが貯蔵されていた。

原子炉から取り出した使用済の燃料は熱を発することから安定して貯蔵する必要がある。この使用済燃料などによるリスクを下げるため、原子炉建屋から燃料を取り出す作業やその準備が今も進められている。

東芝エネルギーシステムズ株式会社が携わったのは、同発電所3号機のプールに残る566本の燃料の取り出しだ。高い放射線量とがれきが阻む現場でさまざまな問題に直面しながらも、協力企業各社が⼀体となり、2021年2月に全ての燃料取り出しが完了した。今回、表彰の対象となったのは、その現場で活躍した“燃料取扱機とクレーン”に用いられたリモート操作技術である。

同社磯子エンジニアリングセンターの原子力機械システム設計部エキスパートの諏訪薗 司氏に燃料取扱機とクレーンがどういうものなのか、特徴を伺った。

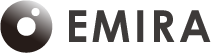

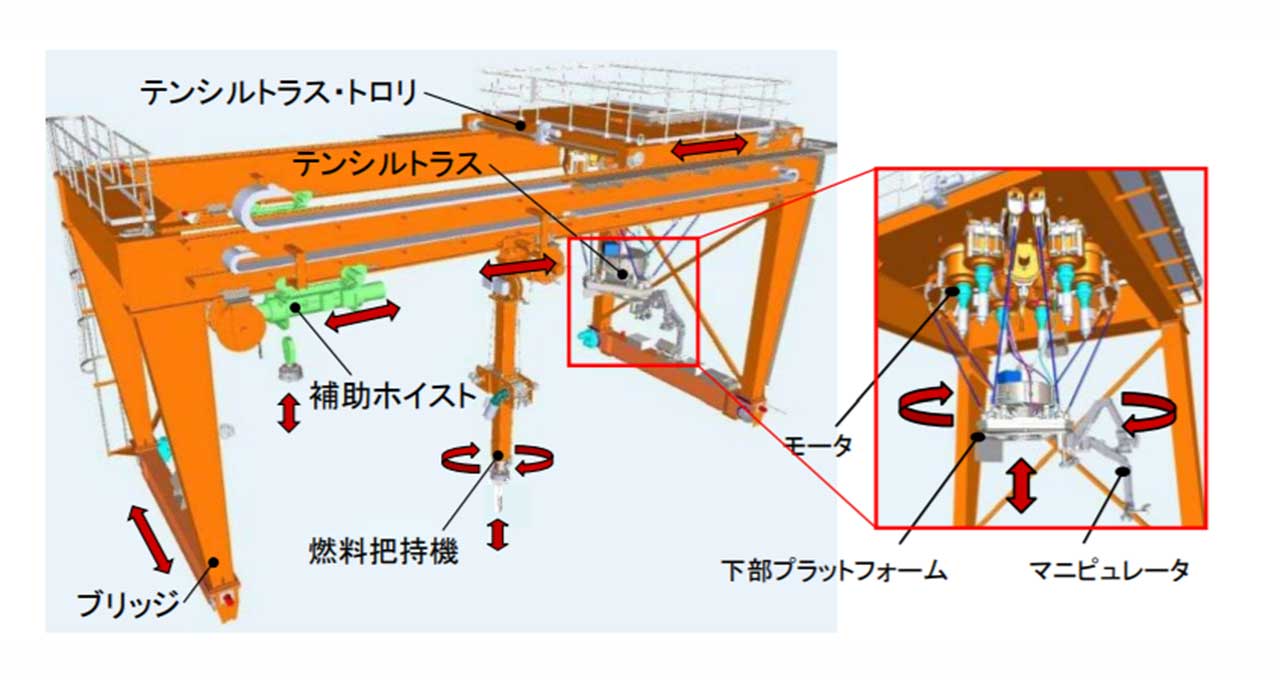

「燃料取扱機は燃料プール内で働く装置です。“マニピュレータ”と呼ばれるロボットアーム装置でがれきを撤去し、燃料把持機で燃料をつかみ、“キャスク”と呼ばれる輸送用容器へ移します。クレーンはキャスクをつり上げて、プールから地上へ移動するのが役割です」

-

3号機使用済燃料プールからの燃料取り出しの流れ。燃料取扱機で燃料を輸送容器に移し、クレーンで輸送容器をつり上げる

画像提供:東京電力ホールディングス株式会社

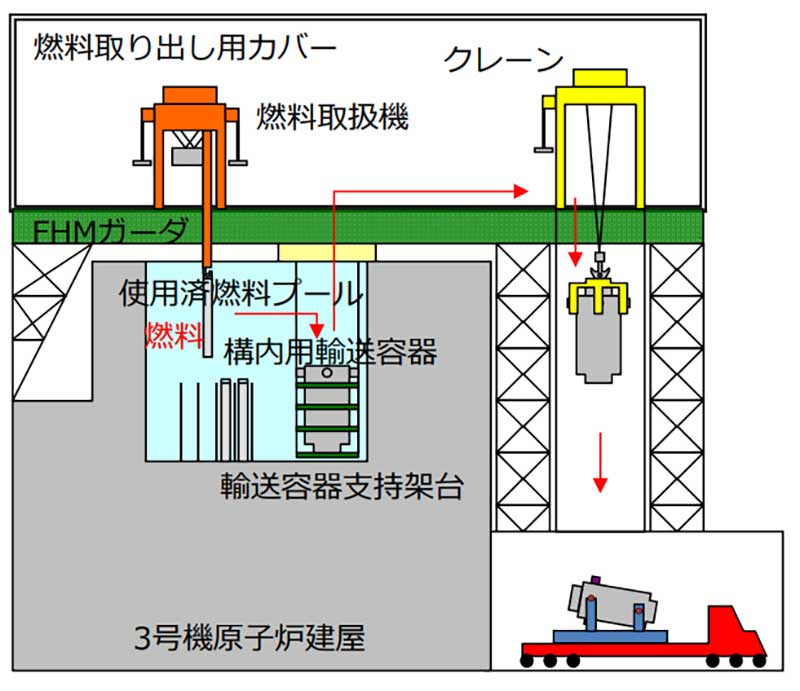

「燃料取扱機は通常のものと異なり、がれきをつかむ、切断するなどの作業によって生じるマニピュレータの揺れを抑えるための特殊な機構(テンシルトラス)を設け、6本のワイヤーで固定し横揺れの対策をするなど、いろいろと工夫されています。これは、チェルノブイリなどでも取り入れられた技術を採用しています」

-

燃料取扱機の概略図。中央の燃料把持機で燃料をしっかりつかむ。右図のような2本のマニピュレータでがれきをつかみ除去し、燃料回収を円滑化する

-

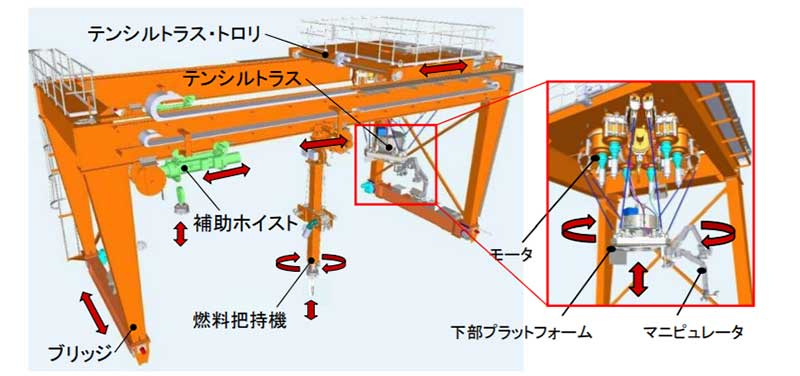

クレーンには大気中向けの耐放射線性カメラ3台と、水中向けの耐放射線性カメラ2台を装備。主巻(つり下げ部分)にさまざまなツールが装着可能で、多様なリモート操作を可能にした

燃料取扱機とクレーンの設計は震災後の2011年後半から始まり、3号機使用済燃料プール上の大型がれき撤去の設計に携わっていた諏訪薗氏も2015年に合流。主に燃料取扱機とクレーンの設計に従事した。

燃料をつかむ装置を、現場をイメージして作り上げる難しさ

プロジェクトは初期段階、諏訪薗氏が合流する以前から難題に悩まされていたという。

「プールの燃料取り出し部分を見ることができなかったため、『(作業中に)どういう対応が求められるか?』というイメージから装置は設計されました。完成したクレーンも燃料取扱機も他の現場では用いられたことのない、この作業のためだけの装置でした」

-

表彰状を携える東芝エネルギーシステムズの諏訪薗氏(左)は、現在2号機関連の作業に従事。後述の村越将貴氏(右)はTEPCOとの窓口役も担っている

燃料取扱機が完成したのは2015年。その前年にアメリカで開発され、国内で組み立てられたが、「取り出し作業を行う前に、装置を十分使いこなせるようになる必要がありました」と、技術部門に所属し、本プロジェクトの関係者の取りまとめ役を務めた同社原子力福島復旧・サイクル技術部 スペシャリストの村越将貴氏が振り返る。

「オペレーターが装置を問題なくリモート操作できるよう、弊社の敷地で現場に見立てた訓練を繰り返し行いました。同時に、実際に動かしてみると動作不良や使い勝手の悪さといった新たな問題も見つかり、改良すべき点を徹底して洗い出す作業も必要でした」

装置が実際に発電所に設置されたのは、訓練と改良を経た2018年だった。

-

原子炉建屋上部の大型がれき除去を2015年に終え、3号機では巨大な円筒状の燃料取り出しカバー設置工事が開始。クレーンが設置されているのが分かる

-

2018年2月、燃料取り出しカバー内に燃料取扱機をつり込む様子

燃料取り出し作業は2019年4月から始まった。566本の燃料を、燃料取扱機とクレーンで繰り返し回収していく。地道でありながら安全のため緻密さが求められる作業中は、インバーターの停止やコネクタの切断による断線など装置もさまざまなトラブルに見舞われ、作業が中断する事態も多発した。

「トラブルの原因究明と再発防止は、最も大変で重要な作業でした。また、部品数が多く大半が海外メーカーの特殊なものであったため、原因究明と対策を海外へ問い合わせるケースが続き、状況を立て直すのに時間もかかってしまい、関係する方々へご迷惑をおかけしました」(村越氏)

また、訓練は積んでも現場作業の難しさもあったと言う。

「当然、使用済燃料プール内の放射線量を把握し、限られた時間の中で作業をするわけですが、トラブルの調査内容を取り込んだ上で再発しないよう動作環境を確保していくと、当初の想定よりも短時間で作業を進める必要も生じたりと、オペレーターにも苦労をかけました」(村越氏)

-

燃料取り出し作業を捉えたカメラ映像

-

カメラの映像を頼りに、オペレーターは複雑かつ繊細なリモート操作を行う

当初、約80名規模だったプロジェクトは、燃料取り出し作業に入るころには200名近くが関わるスケールとなり、2021年2月に566本すべての燃料の取り出しが無事完了した。

「とても長いプロジェクトでした」という思いと共に、諏訪薗氏は今回の表彰についてこう語る。

「表彰には関係者一同とても驚きました。人が容易に近づけない環境、かつ高線量の中で使用に耐え得る装置が限られる状況で、複雑な作業をリモートでやり遂げたことへの評価に喜びを感じています」

リモート操作ミッションのこれから

ことし3月で震災から丸11年。諏訪薗氏は廃炉作業が着実に進んでいることを自身の歩みからも実感している。

「“自分たちがやっているんだ”という思いと、世界中から注目される中で進めるプロジェクトへのやりがい」を強く抱き、次の段階へ目を向け始めている。

「今後は2号機の燃料取り出しが計画され、3号機での経験を生かすことになるでしょう。3号機におけるリモート操作は40~50台のカメラを用いましたが、それだけの数のカメラを扱うのならば、装置の動作システムに、より3次元的な空間処理を導入できるのでは?という声も上がっています。いずれ挑戦をと思いますが、まずは従来同様カメラを見ながら動かし安全第一で進める予定です」

-

同じく表彰された株式会社エイブルについては「問題が生じても経験から上手に対応されている印象を持ちました」(諏訪薗氏)、「風の影響を受ける屋外でのクレーン操作を高度なリモート技術で行われ、すごいとしか言いようがありません」(村越氏)

同じく「自分もこれまでの経験を生かし次のステップへの移行を」と話す村越氏は、今回の表彰を「原子力工学国際会議で燃料取り出し作業を紹介したことがきっかけだった」とし、次のように思いを明かす。

「遠隔操作のロボットを使い廃炉作業が進んでいることについて、海外からは素晴らしいという評価をいただきました。今後も、一つ一つ廃炉に向けて貢献していきたいと考えています」

福島の復興に廃炉は不可欠であり、その道程にはさまざまな課題があることは言うまでもない。

これらの課題に取り組む中で、東芝エネルギーシステムズの遠隔操作ロボット技術は欠かせないテクノロジーになるだろう。

-

この記事が気に入ったら

いいね!しよう -

Twitterでフォローしよう

Follow @emira_edit

text:タナカシノブ