- TOP

- 未来創造ビジョン20XX

- 世界最高強度コンクリート「PFC」が都市の姿を変える!

2020.8.13

世界最高強度コンクリート「PFC」が都市の姿を変える!

太平洋セメント株式会社 第2研究部 高機能コンクリートチームリーダー 河野克哉【前編】

私たちが街で目にする建物の大部分に使用されているコンクリート。砂や砂利などの骨材と水をセメントで凝固させたこの硬化物は、現代の建設において欠かすことのできない資材だが、その機能は日々進化し続けている。そんなコンクリートの最先端製造技術を持っているのが、他ならぬ日本だ。今回、世界最高強度のコンクリート「PFC」を開発した太平洋セメント株式会社を訪ね、建造物の未来像を聞いた。

内部の隙間を極限まで減らすことが最重要課題

コンクリートの歴史は古く、古代ローマ時代には既に建造物の部材として普及していたと言われている。

しかし、現代にも通ずる老朽化問題もあり長きにわたってその製造技術は忘れ去られていたが、産業革命期に新たな製法が発明されて復活。鉄筋や鉄骨と組み合わせる技術で、現代では住まいなどの建築分野の他、ダムや橋といった土木分野においても必要不可欠な部材となっている。

枠さえあればどんな形にも成型できる加工のしやすさ、鋼材など他の部材に比べて材料代が安価であることなど、エネルギー効率の面でもメリットが多いコンクリート。実は、用途に応じて材料や製法を変えることで、特性を大胆に変化させられる部材であることはあまり知られていない。

「通常のコンクリートは材料段階からの製造過程で、どうしても内部に小さな空隙(くうげき/空気の隙間)が入ってしまいます。この空隙を究極的に小さく、数を少なくすることができれば、コンクリートの強度が飛躍的に上がることは、これまでの研究から明らかでした。当社が開発した『PFC』は、その考えが正しいことを証明するものです」

そう語るのは、太平洋セメントで高機能コンクリートチームのリーダーを務める河野克哉氏。

-

従来の超高強度コンクリートを超える“無孔性コンクリート”の開発に携わってきた河野氏

PFCとはPorosity Free Concreteの略。Porosityとは「固体物質の中にできた隙間」のことで、日本語でいえば「無孔性コンクリート」ということになる。

どのようにして空隙をなくしているのだろうか?

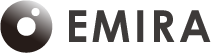

「高強度コンクリートでは、粒子径の大きなセメント粒子の間を埋める材料としてシリカフュームという超微粉材料が使われています。しかし、セメント粒子とシリカフュームの直径には100倍程度の差があり、隅々まで行き渡らず空隙が残ってしまうことが課題でした。そこでPFCでは両粒子の中間程度の大きさを持つ粒子を新たに加え、材料段階での空隙を徹底的になくしています」

-

セメント粒子とシリカフュームの間を埋める中間粒子を新規材料として配合したPFC

中間粒子は、従来のセメント・コンクリート分野では一切採用されていない新素材だという。粉体工学や数値計算シミュレーションから最適な素材が導き出されたそうだ。実際にはこの他にも減水剤などが添加され、さらに骨材にも通常のコンクリートとは異なる高強度砂が採用されている。

材料だけでなく製法にも工夫がある。私たちがよく知っているコンクリートは、セメントに水と砂や砂利などを練り混ぜた後に現場で型枠に流し込んで成型されるレディミクストコンクリート、いわゆる生コンと呼ばれるものだ。

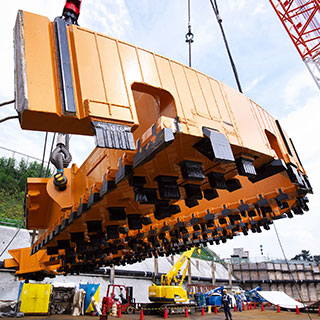

それに対してPFCは工場で製造するプレキャストコンクリートというタイプの製品。高い強度が求められるコンクリートでは一般的な製法で、より精密な製造を可能にしている。

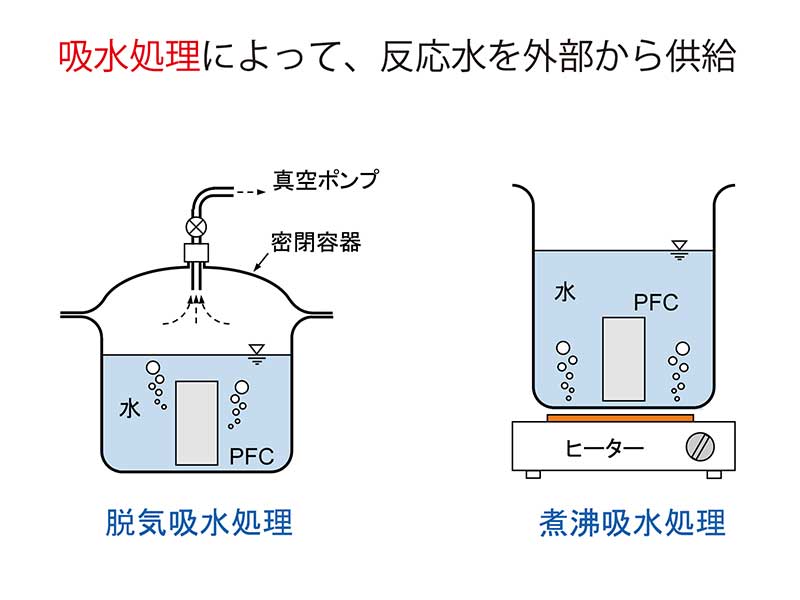

「一般的に高強度コンクリートは通常よりも少ない水の量で混ぜることにより空隙を少なくしていますが、その代償としてセメントが最適な化学反応を起こすための水分が不足します。そこでPFCでは型枠から抜いた直後の工程で水中に浸し、吸水処理を施すことにしました。さらに真空ポンプで密閉容器内の空気を抜く、もしくは煮沸することによってコンクリート内部へ化学反応に必要な水分を供給します」

-

コンクリートに水を吸わせる方法は、真空ポンプを使う“脱気吸水処理”か、ヒーターで加熱する“煮沸吸水処理”のいずれかの方法を用いる

ここでポイントになるのが、煮沸吸水処理を選んだ場合、じっくりと時間をかけて冷やすこと。

これにより、奥深くまで水分が行き渡り、2段階の温度で熱養生処理を行うと緻密に硬化させることができるのだという。

この作用は例えるなら「煮物を作るときに、冷ます工程で味が染みていくのと同様の現象」(河野氏)であり、最終的な工程を経て内部に残る空隙は実に1%未満。まさに“無孔”のコンクリートだ。

任意の形にできるのがコンクリート最大の魅力

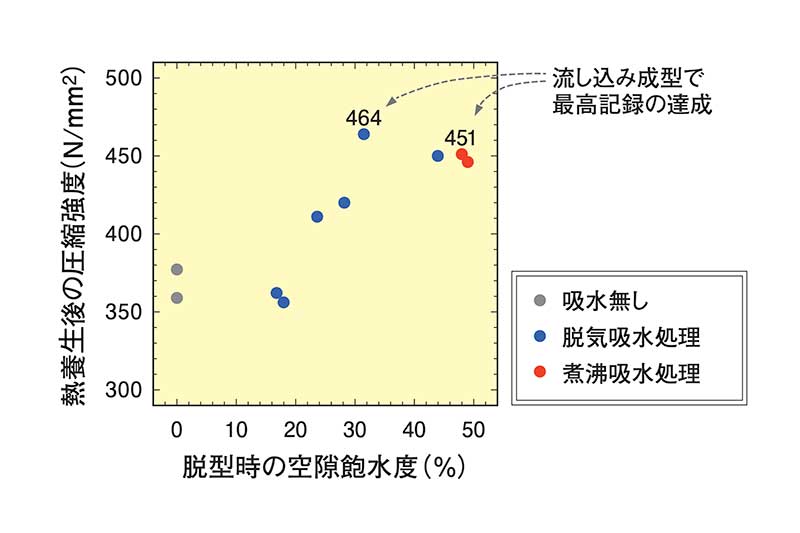

素材と製法の工夫により、PFCは451~464N/mm2(ニュートンパー平方ミリメートル)という驚異的な圧縮強度を実現。セメント粒子表面を回転翼に衝突させて球形に近づけると、さらに強度が上がることも判明した。標準的なコンクリートは35N/mm2程度、PFC以前の同社製超高強度繊維補強コンクリートでも220N/mm2が限界というから、その差は歴然だ。

自然界にある砂や岩石の強度に近く、「原理的に恐らくこれ以上は出ない」(河野氏)という数値だという。

高強度コンクリート開発の歴史をたどると、実は1994年の時点でフランスの企業が圧縮強度673N/mm2という数値を記録している。だが、それは加圧した容器内で加熱する「ホットプレス成型」によって実現されたもので、いわば実験室の中で生まれた記録だった。

それではコンクリートの魅力を伸ばすことにはならない、と太平洋セメントは考えた。

「コンクリートは『型枠に流し込むことでどのような形状にでも成型できる』ことが最大の長所です。そうした施工上の利点があるからこそ、これまで建設資材として広く普及してきたのだと思います。そのためPFCの開発にあたっても長所を損なわない流し込み成型にこだわりました」と語る。

その言葉どおり、流し込み成型のコンクリートとして世界最高の強度を実現したというわけだ。

-

脱気吸水処理、煮沸吸水処理、いずれの方法でも高い強度を実現したPFC。吸水処理後の空隙飽水度が高いほど、強度も高まる

高強度なだけでなくコスパの追求も!

ここで気になるのは、いくら強度の高いコンクリートであっても、果たしてそれが一般に普及するものになり得るのかということだろう。材料も製法も特別とあっては大規模な設備が必要になり、コストも高くなってしまうのではないか?

「脱気吸水処理については専用の密閉容器が必要になるのですが、よりシンプルな煮沸吸水処理であれば、ボイラーがある工場ならば大規模な設備投資をすることなく製造できるようになると考えています。材料コストについても、従来の製品と大きく変わることはありません。新たに加えた中間粒子もコンクリート用素材としては初ですが、他の工業製品では既に普及しているものなので、ごく普通に入手できます」

確かに、単位質量あたりのコストは通常のコンクリートより高くなる。だが、同じ荷重を支える部位なら、強度が高いためにより少ない材料で済むというのだ。その上、摩耗や劣化にも強く、メンテナンスや建て替えのコストを大幅に削減できるのでコスト的には十分に見合う。

-

PFCを用いて、複雑な造形が施されたサンプル。花びらなどの繊細な形が見事に表現されている。まるで岩石から彫り出したような質感だ

さらに河野氏はこう続けた。

「コンクリートの製造工程において最もコストがかかるのは、実は型枠作りです。同じ規格の製品を大量に作るなら、トータルコストを大幅に下げることができるでしょう」

単に強度の記録を追い求めたのではなく、実際の利用価値を重視して開発されたPFC。現在はその普及に向けて、より簡易な製造方法などを研究しているところだという。またPFCに金属や合成樹脂の短繊維を混ぜ、特性を変えた製品も開発中だ。

後編では、PFCが実際にどのような現場で活用されるのか、その将来性について太平洋セメントの展望を聞く。

<2020年8月18日(火)配信の【後編】に続く>

今後、PFC(無孔性コンクリート)の活用が期待される現場、さらにはコンクリートの将来性について聞く

-

この記事が気に入ったら

いいね!しよう -

Twitterでフォローしよう

Follow @emira_edit

text:田端邦彦 photo:安藤康之

- TOP

- 未来創造ビジョン20XX

- 世界最高強度コンクリート「PFC」が都市の姿を変える!