2020.5.21

世界の橋を造っています!巨大橋梁や水門が生まれる「IHIインフラシステム堺工場」に潜入

鉄板から超巨大構造物が造られる日本の“ものづくりの現場”を見る【前編】

私たちの生活に欠かせないインフラである橋梁(橋)や水門といった「鋼構造物」。街中をはじめ、川や港湾、離島、山間などあらゆる場所で、交通や物流を円滑にし、自然の猛威から暮らしを守ってくれている。今回は、そんな鋼構造物を国内外で数多く造ってきた「IHIインフラシステム」の堺工場を訪れた。巨大な構造物の始まりは、まさかの鉄板一枚から。橋梁や水門が一から造り上げられる迫力ある現場の姿をお伝えする。

とにかくデカい! 全国各地に橋を造るIHIインフラシステム堺工場

今回、取材班が訪れたのは大阪府堺市。

堺市は大阪府南部に位置し、人口・面積ともに府内第2位の都市として栄えてきた。2019年7月に世界遺産登録された百舌鳥(もず)・古市古墳群も気になるところだが、向かったのは逆の地域。大阪湾に面した工業地帯だ。

JR堺駅を出たら府道34号線、通称・海岸通りで南西方面へ。しばらく進むと、視線の上に阪神高速4号線が走る。

阪神高速の高架下を抜けると、有名企業の工場群が立ち並ぶエリアに。幅広い道路を大型トラックや特殊車両が行き交っている。

しばらく歩いていくと、正面に高さ数十mはある巨大なクレーンが見えてくる。青い鉄骨に大きく描かれた「IHIインフラシステム堺工場」の文字。

IHIインフラシステムは、国内外に建設される橋梁や水門の建設、改修、鋼構造物(主要な材料が鋼材の構造物)の製造を行う会社だ。

主要となる橋梁事業では、1980~90年代にかけて世界最長のつり橋「明石海峡大橋」(下写真)を造ったことで知られる。

-

写真協力:IHIインフラシステム

他にも、首都圏なら築地大橋や東京湾アクアライン、海外でもつり橋では世界第4位の長さを誇るトルコのオスマン・ガーズィー橋(下写真)や、日・ベトナム友好橋のニャッタン橋などを建設。

-

写真協力:IHIインフラシステム

手掛けた数は国内外で約1万2000橋(※合併前後の実績合計)、まさに「橋梁界」のトップ企業と言える。

堺工場の敷地内に足を踏み入れると、そこら中から重機の作動音が聞こえてくる。

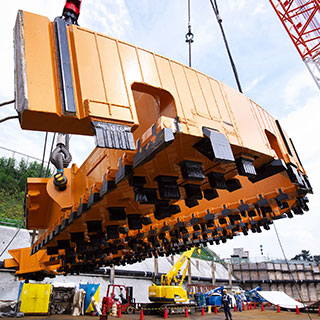

見上げれば大型クレーンが十数mもの超大型パーツを高々とつり上げていた。

幾棟も並ぶ建屋の中を覗けば、さまざまな形状の鉄、鉄、鉄。

とにかく、何もかもが巨大だ。

橋梁以外にも、ダムや河川の水門、水力発電所の水圧鉄管、送水用の水管橋など、堺工場で取り扱う鋼構造物の種類は多い。

堺工場では、国内における同社の全受注品を製造し、各地へと送り出している。普段何気なく歩く橋や車で走る高速道路も、ここで造られたものかもしれない。

鋼鉄製の巨大構造物、どうやって造っている?

「弊社は、2009年に『IHI』と大阪の老舗橋梁メーカーの『松尾橋梁』、『栗本橋梁エンジニアリング』の3社が統合して設立しました。この堺工場は、もともとは隣り合っていた松尾橋梁と栗本橋梁の敷地なんです。統合したときに塀を取り払って、建屋などの設備はそのまま利用しているんですよ」

そう教えてくれたのは、工場長の作山博康(さくやまひろやす)さん。場内で働く約400人を束ね、常時数十件ものプロジェクトを並行して管理する堺工場のリーダーだ。

「何百tもある鋼鉄製の橋梁や水門が、どのように造られているのかは想像しづらいと思いますが、簡単に言うと、プラモデルのように一つ一つパーツを作って、組み立てています。では、製造の流れを見ていきましょう」

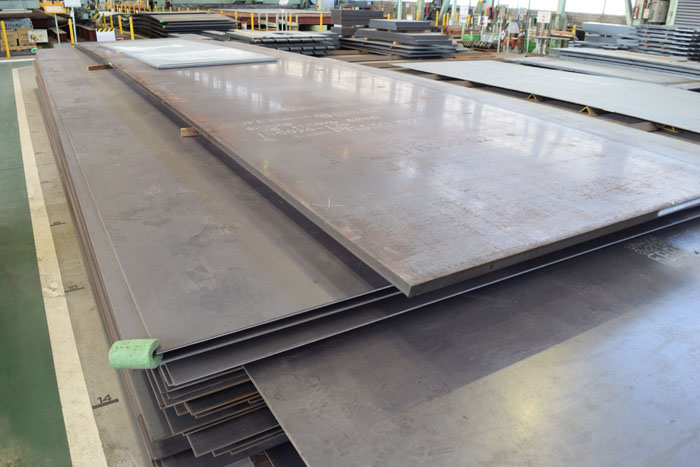

最初に作山さんが連れていってくれたのは、敷地の奥にある海にせり出た「ドルフィン」と呼ばれる施設。そこは船で運ばれてくる材料を工場内へと搬入する船着き場だ。

ちょうど船が接岸し、クレーンで運搬トラックへと移し替えていた。

船倉に積まれていた荷は、なんと大きな鉄板のみ。聞けば、「基本的な材料はほとんどコレだけ」という。

つまり、あの巨大な橋梁や水門は、こういった鉄板を一枚一枚加工して、組み合わせて、造られているのだ。

トラックで運ばれていく鉄板を目で追いながら、次はその鉄板が運ばれていく場所に。部材(骨組みを造る材料)の「加工」ラインがある建屋へ向かった。

運び込まれた大量の鉄板は、橋梁や水門の設計図に描かれたパーツの形通りに、プラズマ切断機やレーザー切断機で次々と加工されていく。

ちなみに、プラズマ切断機は加工スピードが速いため大型の部材を、レーザー切断機は精度が良いため細かい部材を切断するのに向いているそう。

組み立て時に必要となるボルト用の孔も、ここで開けられる。

当然のことながら、これも設計図どおりに加工される。

これだけ機械化されているなら“人の手”による加工はないように思えるが、実は手作業もある。

機械ではできない小さな部材や細かな加工は、作業員が切断したり研磨したり。大型構造物ではあるものの、とても繊細な仕事も求められるという。

部品ができれば、次は部品同士をくっつける「溶接」を担う建屋へ。

I桁(アイげた)という橋梁の床材を支える部分の製造ラインでは、一部をロボットが担当している。

ロボットアームがI桁の両側にいくつも並び、炎と閃光を放ちながら素早く動く。

しかし、全ての溶接をロボットで行なっているわけでなく、手作業の部分も残っている。

ロボットの設定を変えればできないことはないものの、継ぎ目が短い部分など、人の手でやってしまった方が効率的なのだそう。

出来上がったI桁は、建屋内にあるクレーンで並べられる。ここで、必要なパーツを全てそろえていくのだ。

こういった部材は、基本的に堺工場の中で全て製造している。巨大な構造物を造るためのパーツの数は膨大。そのため、少しでも作業を効率化、進捗を見える化できるように「バーコード」を利用している。

一つの部材に対して一つのバーコードが発行され、作業が完了したら専用機器で読み取る。すると、一つの工程が完了したことがシステム上で更新されて、工場内の誰もが確認できるようになっている。

「鋼構造物の製造現場は、今も昔ながらのものが多いのですが、徐々に進化もしているんです。将来的には、AIも導入されるかもしれませんね」と作山さん。

当たり前だけど実物大!橋梁&水門の完成まであと少し

続いて作山さんが案内してくれたのは、水門を製造する建屋。目の前にそびえ立つのは、水門の要である巨大な扉体(ひたい)の一部だ。

高さ4~5mはある扉体の上部を、リフトに乗った作業員が溶接する。高所での溶接もまた、今のところ機械では難しい。

この扉体は、溶接作業のために寝かせられている状態で、実際には上部が海側、下部が河川側に設置される。

さらに、個別になっていた扉体の一部をつなぎ合わせると…

まるで超大作SF映画に出てくる宇宙船でも造っているかのよう。

先ほどと見え方が違うのは、上下を反転させているから。溶接する面によって、その都度向きを変えるのだそう。

橋梁も水門も、全ての部材を造り終えたら、出荷の前段階である「仮組み立て」を行う。

完成形が巨大なため、建屋内で組み立てられないものも多く、大半は屋外の「仮組み立てヤード」で行われる。

ヤードには、仮組み立てが完了した橋梁が並んでいた。仮組み立てだけで、およそ1ヵ月かかるのだとか。

ここまでできた段階で、橋梁などを発注した依頼者と一緒に仕上がりを確認する。

強度や安全性など品質の規格基準検査が行われ、全てクリアすると、もう一度個々の部材に分解される。

せっかく組み立てたのに解体するのは、運搬するため。橋梁の継ぎ目は、ボルトでつながれており、およそ1~2週間でばらすことができるそう。

これだけ大きなパーツをスムーズに仮組み立てヤードまで運べるわけは、屋外に設置された「ガントリークレーン」が活躍しているから。

地面に張り巡らされたレール上を移動できる門型のクレーンで、トラックなどで運びこんだパーツをつり下げ、積み降ろしているのだ。

ちなみに、各建屋の横など敷地内にはクレーン用のレールがいたるところに敷かれている。この溝にハマる可能性があるため、広大な工場だが、自転車移動は禁止なのだとか。

仮組み立てが終わると次は「塗装」。出荷できるサイズにまで解体した後、作業員が丁寧に塗っていく。

塗装は風雨にさらされても簡単に落ちないよう4~5層まで塗り重ねられる。

塗り重ねの管理のために色が層ごとに決められており、最下層のグレーからだんだんと色を変えていき、最後に表面を依頼された色に。

「規模によって製造期間は変わりますが、ジャンボジェット機より少し軽い300tクラスの構造物で、およそ4ヵ月かけて造り上げています」

ここまできたら最後は出荷。海路と陸路を駆使し、目的地へと運ばれていく。

-

写真協力:IHIインフラシステム

一枚の鉄板から巨大な鋼構造物が出来上がる。機械でガンガンと豪快に造られているのかと思いきや、想像以上に人の手による作業が多かった。

後編では、近い将来に設置される橋梁や水門、そして現在IHIインフラシステムが開発中の新技術をお伝えしていく。

>気仙沼湾横断橋(仮称)建設の現在も追った【後編】を読む「橋梁建設に見るメンテナンスソリューション」

-

この記事が気に入ったら

いいね!しよう -

Twitterでフォローしよう

Follow @emira_edit

text:伊佐治 龍