- TOP

- NEXT100年ビジネス

- 工場からのCO2排出を実質ゼロに! マツダが目指す2050年カーボンニュートラルに向けたロードマップ

2022.10.5

工場からのCO2排出を実質ゼロに! マツダが目指す2050年カーボンニュートラルに向けたロードマップ

マツダ株式会社 経営戦略室/商品戦略本部 カーボンニュートラル戦略 統括主査 木下浩志【前編】

今年6月、マツダは2035年に向けて「グローバル自社工場でのカーボンニュートラル実現」に挑戦すると発表した。既に発表されていた、2050年における「サプライチェーン全体でのカーボンニュートラル」を目指す、その具体的な道筋を示したものだ。自動車製造時に排出されるCO2削減のためにマツダが取り組む“3つの柱”について、経営戦略室/商品戦略本部 カーボンニュートラル戦略 統括主査 木下浩志氏に聞いた。

自動車メーカーの肩にかかる日本の脱炭素化

日本は決して広くない国土の中に14もの自動車メーカーが存在する自動車大国だ。国内工場の生産分だけで年間968万台、海外生産分も含めると2853万台もの自動車を製造している。

※出典:日本貿易振興機構 海外調査部 2020年「主要国の自動車生産・販売動向」

一方で、国内におけるCO2排出量全体の約18%を運輸部門が排出。その中心は自動車が担っており、政府は2030年度までに乗用車販売における次世代自動車(電気自動車やハイブリッドなど)の割合を50~70%に引き上げる方針だ。しかし、2050年CO2排出量ゼロを目指すにはより積極的な施策が必要ともいわれている。

-

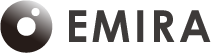

一台の自動車を製造・利用し、リサイクル・廃棄するまでには多くの資源を必要とし、多くのCO2が排出される。まずは自動車メーカー工場内から排出されるCO2を減らし、カーボンニュートラルを目指そうというのがマツダのプランだ

さらに、自動車の製造時に排出されるCO2削減も課題だ。

自動車を造るにはプレスや組み立て、塗装など多くの工程を必要とし、そこでは相応のエネルギーが消費される。

2020年時点における国内自動車製造業全体のCO2排出量は約520万トン。海外生産分も含めると、その数字はさらに大きくなるだろう。2013年以降、自動車メーカー各社の企業努力によって年々排出量は減っているが、カーボンニュートラルにはほど遠いのが現実だ。

そうした中で今回、マツダが発表した「2035年グローバル自社工場でのカーボンニュートラル実現」は、政府や業界団体が設定した目標よりもはるかに高みを目指す、意欲的な内容となっている。

「経済成長に対する制約を課したり、コストを犠牲にしたりして気候変動問題に対応するという時代は既に終わりました。国際的にも、カーボンニュートラルを企業や地域経済における成長の機会として捉える時代に突入しています」と語るのは、マツダでカーボンニュートラル戦略 統括主査を務める木下浩志氏だ。

-

カーボンニュートラルに向けたクロスファンクション・チームを率いてきた木下氏。中国地方における「カーボンニュートラル電力推進部会」の事務局長も務める

マツダは今から2年ほど前に部門横断でカーボンニュートラルを進めていくチームを立ち上げた。

木下氏はその設立やビジョンの策定に携わり、チームを率いてきた人物だ。

着実に進む塗装工程における省エネ化

国内工場だけでなく、海外の生産拠点を含めた自動車製造時の脱炭素化を進めるに当たり、マツダは「省エネルギーへの取り組み」「使用エネルギーを再生可能エネルギーに転換する取り組み」「社内輸送などに使用する燃料にカーボンニュートラル燃料を導入する取り組み」という3つの柱を軸にしたという。

1つ目の柱である「省エネ」について、木下氏は「当社が国内外に持っているオフィスと工場で排出されるCO2は、2020年度で約52万9000トンでした。2013年度時点では約72万5000トンでしたので、7年間でおよそ25%の低減を実現できた計算になります。これは主に、エネルギー供給や管理技術の高度化を進めることによって、着実に省エネ化を進めてきた成果と言えるでしょう。省エネ化については今後も技術革新などにより大幅な進展が期待されている分野であり、これまで以上に積極的に取り組んでいきます」と解説する。

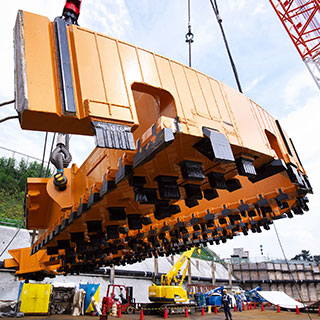

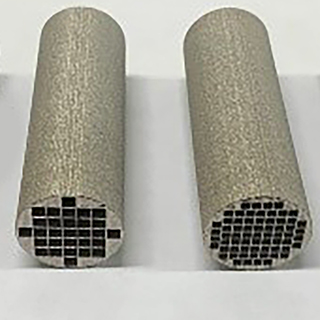

自動車を製造するプロセスの中でも、鋳造(ちゅうぞう)工程や機械加工と並んで大きなエネルギーを必要とするのが塗装工程だ。

マツダでは中塗り塗装(塗装工程の一つ。一般的な塗装工程は、下地処理・下塗り塗装・中塗り塗装、最後に上塗り塗装が行われる)を上塗り塗装に集約し、工程を一つ少なくすることでエネルギー消費=CO2排出を抑える技術「スリー・ウェット・オン塗装」や、一般的な油性塗装から水性塗装に切り替えることで省エネルギーとVOC(揮発性有機化合物)の低減を実現する「アクアテック塗装」など、先進的な塗装技術を業界に先駆けて開発してきた。

-

水性塗料ではVOCの排出が少なくなる一方で、水分を蒸発させるためのエネルギーが増える。そのジレンマを塗料の高機能化や工程の高効率化によって解決したのが「アクアテック塗装」だ

「アクアテック塗装」は2010年ごろから国内工場で採用し始め、現在は海外工場に展開しているところだという。

現代の車において塗装は商品性を大きく左右する重要なプロセスだが、高い品質を維持したまま省エネを実現したことに大きな価値がある。

今後はより低温下でのフラッシュオフ(水分を蒸発させる工程)や、硬化できる上塗り塗料を開発したり、熱源となるヒートポンプを高効率なものに入れ替えたりすることで、さらなる脱炭素化を図っていく予定だ。

「現技術での塗装は車体全体に熱を与える必要があるため、そこで多くのエネルギーを消費します。より少ない熱で硬化する低温硬化塗料、塗料の使用量を減らす塗装効率向上のような技術を確立することで、CO2排出量の削減を目指していきます。塗装レス化はまだ一つのアイデアに過ぎませんが、いずれにしても商品としての魅力を一層向上させながら、CO2低減を実現することが大切です」

低エネルギーで高強度を実現する鋳造技術

熱を使う工程といえば、金属部品の鋳造もその一つだ。

車にはエンジンのシリンダーヘッドやサスペンションアーム、アルミホイールなど、鋳造によって造られている部品が少なくない。

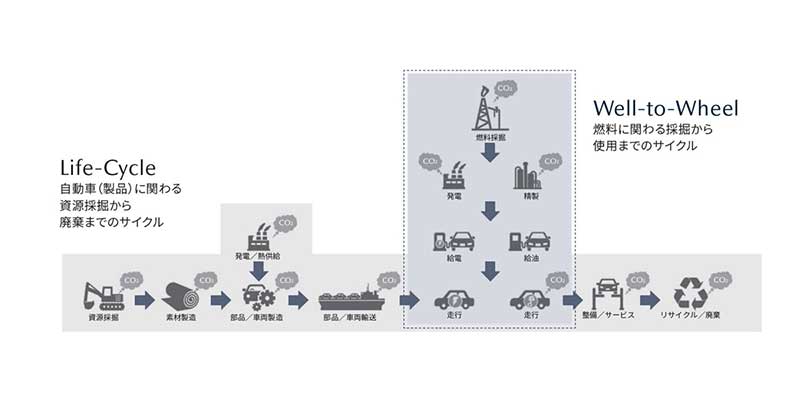

大手自動車メーカーでも鋳造部品はサプライヤーに外注するケースがほとんどだが、マツダは現行型ロードスターなどに採用されているアルミ製リアハブサポートを自社で製造している。そこには軽量化とともにCO2を削減する技術が隠されているという。

-

アルミ鋳造した部品において狙いの強度を確保するための後工程処理時間を短くするために、素材成分や処理温度を最適化する技術が開発された

「アルミ鋳造部品は、狙いの強度を確保するために素材の後工程処理(熱処理)を行っており、容体化処理と時効処理に多くのエネルギーを使っていました。今回、材料成分の最適調整による容体化時間の短縮と、時効温度の最適化による時効処理時間の短縮によって、狙いの品質を確保しつつCO2排出量を大きく削減することができました。素材、熱処理、切削加工といった一連の工程を一気通貫で管理・評価することで、品質を維持しながらCO2排出量低減も狙えるのが当社の強みかもしれません」

-

「カーボンニュートラルを進めることは、クルマづくりという産業をこの国や地域に残したいというマツダからのメッセージでもある」と木下氏は語る

より小さなエネルギーで鋳造できる技術は今後、多くの車種、海外も含めた各地の自社工場に展開することで効果はさらに高まると期待できる。

塗装、鋳造の工程だけでなく、切削加工や油圧ポンプに使用するモーターを高効率化したり、加工時間そのものを短縮したりすることで使用エネルギー量を減らす技術革新にも継続的に取り組んでいる。

こうした技術革新の積み重ねが、2013年比で25%のCO2削減を実現できた理由に違いない。

今後、2035年に向けてカーボンニュートラルを目指す上でも、この姿勢が根幹となっていくことだろう。

後編では、使用エネルギーをどう再エネ転換していくのか、次世代燃料の導入ビジョンなどに迫る。

<2022年10月6日(木)配信の【後編】に続く>

中国地方に新たなエコシステムの構築を図るマツダの真意とは

-

この記事が気に入ったら

いいね!しよう -

Twitterでフォローしよう

Follow @emira_edit

text:田端邦彦 photo:安藤康之

- TOP

- NEXT100年ビジネス

- 工場からのCO2排出を実質ゼロに! マツダが目指す2050年カーボンニュートラルに向けたロードマップ